Katmanlı İmalat (3D Metal Baskı) ve Toz Metalurjisinin Kesişimi

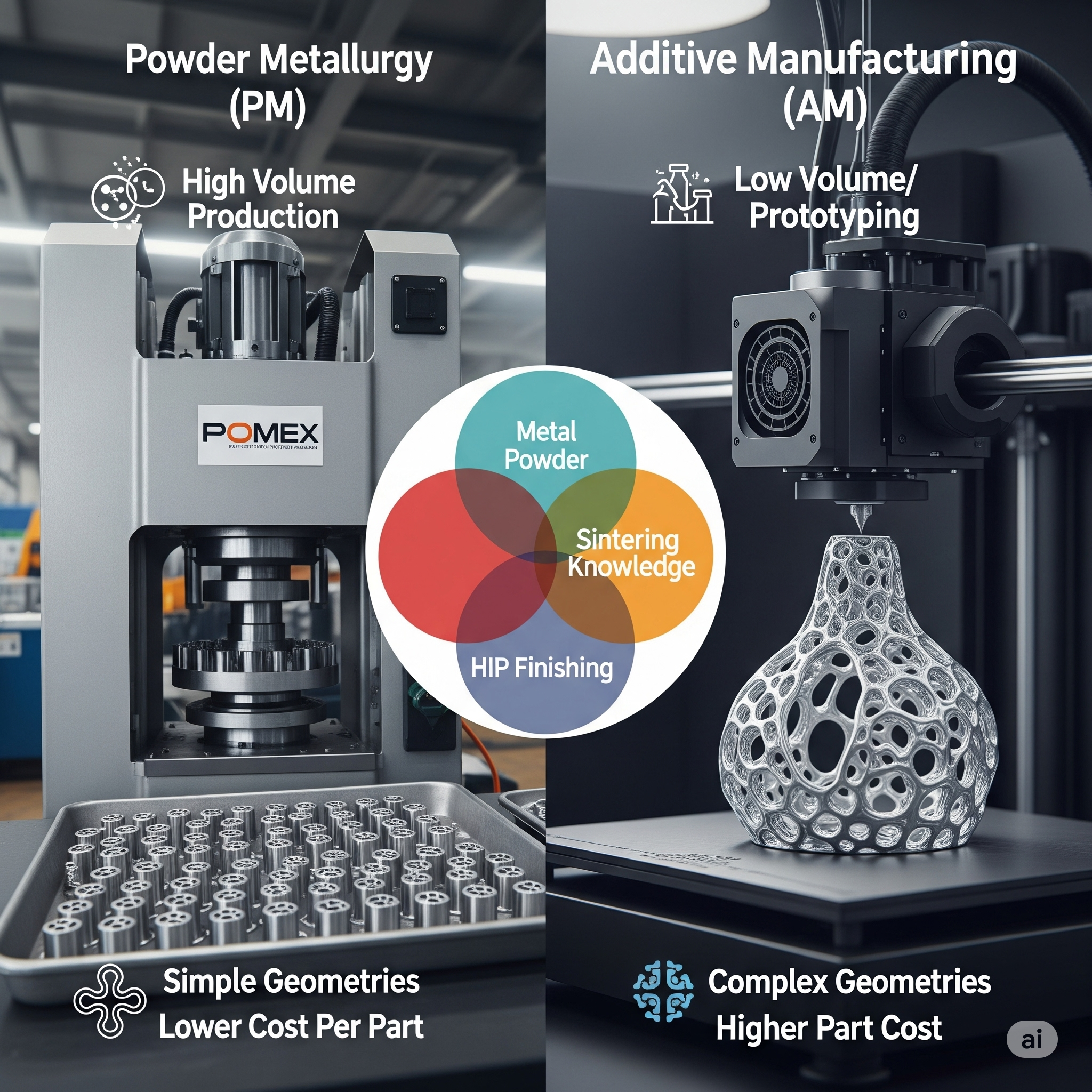

İmalat dünyasında, Katmanlı İmalat (yaygın adıyla Metal 3D Baskı) ve Geleneksel Toz Metalurjisi (TM) sıklıkla birbirine rakip, iki ayrı teknoloji olarak görülür. Oysa gerçekte durum çok daha farklıdır. Metal 3D Baskı, toz metalurjisinden ayrı bir dünya değil, tam aksine, onun en yenilikçi ve modern evrimini temsil eden, aynı ailenin bir parçasıdır. Her iki süreç de yolculuğuna aynı temel ve sihirli hammadde ile başlar: Metal Tozu.

Bu yazıda, bu iki güçlü teknolojinin kesişim noktasını keşfedecek, onları birbirinin rakibi değil, tamamlayıcısı yapan farkları ve sinerjileri ortaya koyacak ve modern üretimi nasıl yeniden şekillendirdiklerini inceleyeceğiz.

Toz Metalurjisi (TM): Ana Çatı ve Köklü Tecrübe

Her şeyin başlangıcı olan geleneksel toz metalurjisi, on yıllardır endüstride kullanılan kanıtlanmış bir yöntemdir. Temel prensibi basittir:

- Metal tozu, yüksek basınç altında hassas bir kalıp (die) içinde sıkıştırılarak “ham parça” (green part) oluşturulur.

- Bu kırılgan ham parça, kontrollü atmosferli bir fırında, malzemenin erime noktasının altında ısıtılarak (sinterleme) toz taneciklerinin birbirine kaynaşması ve parçanın nihai mukavemetini kazanması sağlanır.

Güçlü Yönleri: Yüksek adetli (yüz binlerce, milyonlarca) üretimde, parça başına düşen maliyetin rakipsiz olması ve orta derecede karmaşık parçalar için olağanüstü bir verimlilik sunmasıdır.

Katmanlı İmalat (3D Metal Baskı): Ailenin Yenilikçi Yüzü

Katmanlı İmalat (Additive Manufacturing – AM), bir kalıba ihtiyaç duymadan, dijital bir 3D CAD modelinden yola çıkarak bir parçayı katman katman inşa etme sürecidir. Metal tozu kullanan en yaygın AM yöntemleri şunlardır:

- Toz Yataklı Ergitme (Powder Bed Fusion – PBF): Lazer (L-PBF/SLM) veya elektron ışını (EBM) gibi bir enerji kaynağı, ince bir toz yatağı üzerine serilmiş metal tozunu seçici olarak eritir ve katılaştırır. Bu işlem, her katman için tekrarlanarak parça tamamlanır.

- Bağlayıcı Püskürtme (Binder Jetting): Bu yöntem, TM ile AM arasındaki en net köprüdür. Bir baskı kafası, toz yatağı üzerine sıvı bir bağlayıcı (adeta bir yapıştırıcı) püskürterek parçanın o katmanını oluşturur. Tüm katmanlar tamamlandığında, ortaya çıkan “ham parça”, tıpkı geleneksel TM’de olduğu gibi, bağlayıcının yakıldığı ve metal tozlarının birbirine kaynaştığı bir sinterleme fırınına gönderilir.

Güçlü Yönleri: Geleneksel yöntemlerle üretilmesi imkansız olan aşırı karmaşık geometrileri (iç kanallar, kafes yapılar vb.) üretebilmesi, prototipleme ve düşük adetli üretim için ideal olmasıdır.

Kesişim Noktası: Farklar ve Sinerjiler

Bu iki teknolojiyi rakip olarak değil, farklı problemlere çözüm sunan araçlar olarak görmek gerekir.

| Özellik | Geleneksel Toz Metalurjisi (PM) | Katmanlı İmalat (AM/3D Baskı) |

| Temel Prensip | Presle ve Sinterle | Katman Katman İnşa Et |

| Tasarım Karmaşıklığı | Sınırlı (Kalıba bağlı) | Neredeyse Sınırsız |

| Üretim Hacmi | Yüksek (Milyonlarca adet) | Düşük (Prototip, küçük seri) |

| Parça Başına Maliyet | Düşük (Yüksek hacimde) | Yüksek |

| Ekipman | Pres ve Fırın | 3D Yazıcı ve (bazen) Fırın |

| Pazara Çıkış Hızı | Yavaş (Kalıp üretimi nedeniyle) | Çok Hızlı (Kalıpsız üretim) |

E-Tablolar’a aktar

Sinerjiler – Birlikten Doğan Güç:

- Ortak Hammadde: Her iki teknoloji de yüksek kaliteli metal tozlarına ihtiyaç duyar. AM’in yükselişi, daha iyi ve daha çeşitli tozların geliştirilmesi için yapılan Ar-Ge çalışmalarını hızlandırmıştır.

- Sinterleme Bilgisi: Geleneksel TM’nin on yıllara dayanan sinterleme tecrübesi, Binder Jetting gibi AM süreçlerinin geliştirilmesinde ve optimizasyonunda doğrudan kullanılmaktadır.

- İkincil İşlemler: AM ile üretilen ve havacılık gibi kritik sektörlerde kullanılacak parçalar, genellikle iç gözenekliliği tamamen ortadan kaldırmak ve maksimum yoğunluğa ulaşmak için, klasik bir TM ikincil işlemi olan Sıcak İzostatik Presleme (HIP) ile işleme tabi tutulur.

Hangi Durumda Hangisi Tercih Edilmeli?

- Geleneksel TM’yi Seçin, Eğer… Parçanızın geometrisi orta derecede karmaşıksa, üretim adediniz on binlerin veya milyonların üzerindeyse ve en düşük parça başı maliyet birincil hedefinizse. (Örnek: Otomotiv dişlileri, standart burçlar).

- Katmanlı İmalatı Seçin, Eğer… Parçanızın geometrisi aşırı karmaşıksa (topoloji optimizasyonu, iç soğutma kanalları), üreteceğiniz adet düşükse (prototip veya 1-1000 adet arası), pazara çıkış hızı kritikse veya kişiye özel bir parça (medikal implant gibi) gerekiyorsa.

Sonuç: Rakip Değil, Aile

Katmanlı İmalat (AM) ile Geleneksel Toz Metalurjisi (TM) arasındaki ilişki, bir rekabet değil, bir evrim ve tamamlayıcılık ilişkisidir. AM, TM ailesinin sunduğu “araç kutusuna” eklenmiş, daha önce çözülemeyen problemleri çözen yeni ve güçlü bir araçtır. Geleceğin imalat dünyası, bu iki teknolojinin güçlü yönlerini anlayıp, doğru projede doğru aracı kullanarak veya hatta ikisini bir arada kullanarak (örneğin, AM ile üretip HIP ile sonlandırmak) daha önce hayal bile edilemeyen verimlilikte ve performansta parçalar üretmeye dayanacaktır.