Vaka İncelemesi: TM ile Üretim Maliyetini %30 Azaltan Bir Otomotiv Yan Sanayi Başarısı

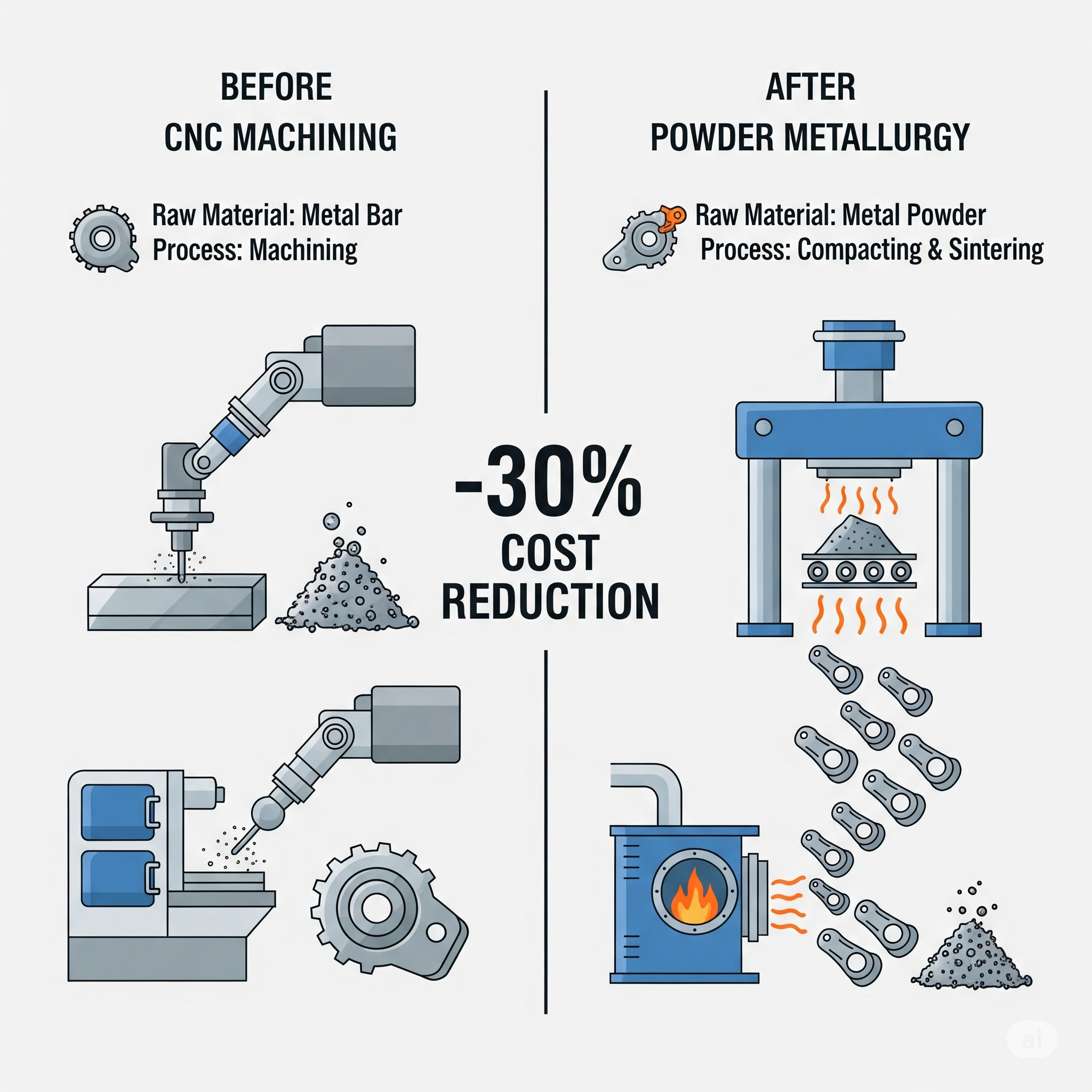

Küresel otomotiv endüstrisindeki rekabetin acımasız olduğu bir dönemde, yan sanayi firmaları sürekli olarak maliyetleri düşürmenin ve verimliliği artırmanın yollarını aramaktadır. İşte tam bu noktada, yenilikçi üretim teknolojileri devreye girerek oyunun kurallarını değiştirebiliyor. Bu vaka incelemesinde, Türkiye’de faaliyet gösteren bir otomotiv yan sanayi firmasının, geleneksel üretim yöntemini Toz Metalurjisi (TM) ile değiştirerek üretim maliyetlerinde %30’a varan bir azalma sağlama başarısını ve bu dönüşümün ardındaki detayları inceleyeceğiz.

Firma Profili:

- Sektör: Otomotiv Yan Sanayi

- Faaliyet Alanı: Şanzıman ve motor sistemleri için hassas metal parçaların üretimi

- Üretilen Parça: Bir otomatik şanzıman sisteminde kullanılan, karmaşık geometrili ve yüksek mukavemet gerektiren bir senkromeç göbeği (synchronizer hub).

- Önceki Üretim Yöntemi: Talaşlı İmalat (CNC tornalama ve frezeleme)

Mevcut Durum ve Karşılaşılan Zorluklar: Firma, söz konusu senkromeç göbeğini yüksek hassasiyetle CNC makinelerinde işleyerek üretmekteydi. Ancak bu yöntem beraberinde çeşitli zorlukları getiriyordu:

- Yüksek Malzeme Maliyeti: Parça, özel bir alaşımlı çelikten üretiliyor ve talaş kaldırma işlemi sırasında malzemenin önemli bir kısmı (%60’ın üzerinde) hurdaya dönüyordu.

- Uzun Üretim Süresi: Karmaşık geometri nedeniyle, her bir parçanın işlenmesi uzun zaman alıyor, bu da üretim hızını düşürüyordu.

- Yüksek İşçilik Maliyeti: Çok sayıda CNC operatörü ve programcısı istihdam etmek gerekiyordu.

- İkincil İşlemler: İşleme sonrası yüzey finisajı ve ısıl işlem gibi ek adımlar maliyeti ve süreyi daha da artırıyordu.

Bu zorluklar, firmanın rekabet gücünü olumsuz etkiliyor ve kar marjlarını düşürüyordu. Bu nedenle, alternatif ve daha verimli bir üretim yöntemi arayışına girildi.

Toz Metalurjisine Geçiş Kararı: Yapılan detaylı fizibilite çalışmaları sonucunda, firma yönetimi, senkromeç göbeğinin toz metalurjisi ile üretilmesinin önemli maliyet avantajları ve teknik faydalar sağlayacağına karar verdi. Bu karar alınırken aşağıdaki faktörler etkili oldu:

- Malzeme Tasarrufu Potansiyeli: TM, net-shape (nihai şekle yakın) bir üretim yöntemi olduğu için malzeme israfı minimuma iniyordu.

- Üretim Hızı Artışı: Tek bir presleme ve sinterleme adımıyla çok sayıda parça üretilebileceği öngörülüyordu.

- İşçilik Maliyetinde Azalma: Otomasyona dayalı TM süreci, daha az operatör gerektiriyordu.

- İkincil İşlem İhtiyacının Azalması: Sinterleme sonrası parçaların genellikle sadece kalibrasyon gibi basit işlemlere ihtiyaç duyduğu düşünülüyordu.

TM Üretim Sürecinin Uygulanması: Firma, TM uzmanı bir danışmanlık firmasıyla işbirliği yaparak aşağıdaki adımları izledi:

- Toz Seçimi ve Karakterizasyonu: Senkromeç göbeğinin gerektirdiği mekanik özelliklere uygun, yüksek kaliteli bir alaşımlı metal tozu seçildi. Tozun akışkanlığı, sıkıştırılabilirliği ve sinterlenebilirliği detaylı olarak incelendi.

- Kalıp Tasarımı ve Üretimi: Karmaşık iç ve dış geometrilere sahip, yüksek hassasiyetli bir toz metalurjisi kalıbı tasarlandı ve üretildi. Kalıp tasarımında sinterleme çekmesi ve parça çıkarma kolaylığı gibi faktörler dikkate alındı.

- Presleme (Sıkıştırma): Seçilen metal tozu, yüksek basınç altında tasarlanan kalıba doldurularak “ham parça” (green part) elde edildi. Presleme parametreleri (basınç, hız vb.) optimize edildi.

- Sinterleme: Ham parçalar, kontrollü bir atmosferde yüksek sıcaklıkta sinterlenerek metal tozlarının birbirine kaynaşması ve parçanın nihai mukavemetini kazanması sağlandı. Sinterleme sıcaklığı ve süresi malzemenin özelliklerine göre ayarlandı.

- Kalibrasyon (Sizing): Sinterleme sonrası oluşan hafif boyutsal değişimleri gidermek ve hassas toleransları sağlamak için parçalar kalibre edildi.

Elde Edilen Başarılar ve Sonuçlar:

Toz metalurjisine geçiş yapan otomotiv yan sanayi firması, kısa sürede önemli başarılar elde etti:

- %30 Maliyet Azalması: Malzeme tasarrufu, üretim hızındaki artış, işçilik maliyetindeki düşüş ve ikincil işlem ihtiyacının azalması sayesinde, parça başına üretim maliyetinde %30’luk bir azalma sağlandı.

- Malzeme İsrafında %60’ın Üzerinde Azalma: Talaşlı imalatta oluşan yüksek orandaki malzeme kaybı, TM ile neredeyse tamamen ortadan kalktı.

- Üretim Süresinde Önemli Kısaltma: Tek bir presleme ve sinterleme döngüsü ile çok sayıda parça üretilebildiği için, üretim süresi önemli ölçüde kısaldı ve teslim süreleri iyileşti.

- Yüksek ve Tutarlı Kalite: TM ile üretilen parçalar, homojen yoğunluk ve hassas boyutsal toleranslar sayesinde yüksek ve tutarlı bir kalite seviyesine ulaştı.

- Rekabet Gücünde Artış: Maliyet avantajı ve yüksek kalite sayesinde firma, otomotiv pazarında rekabet gücünü önemli ölçüde artırdı ve yeni iş ortaklıkları kurma imkanı elde etti.

Çıkarılan Dersler:

Bu vaka incelemesi, otomotiv yan sanayiinde toz metalurjisinin sunduğu potansiyeli açıkça göstermektedir. Doğru parça seçimi, uygun toz ve kalıp tasarımı, optimize edilmiş üretim parametreleri ve uzman işbirliği ile TM, firmaların üretim maliyetlerini önemli ölçüde azaltmasına, verimliliklerini artırmasına ve rekabet avantajı elde etmesine olanak tanır. Bu başarı hikayesi, diğer otomotiv tedarikçileri için de ilham verici bir örnek teşkil etmektedir.