Üretim Yöntemleri ve Teknik Süreçler

İstanbul, Türkiye – Bir ürünün kalitesini, maliyetini, dayanıklılığını ve hatta pazardaki başarısını belirleyen en temel faktör, onun nasıl üretildiğidir. Hammaddenin nihai ürüne dönüştüğü bu yolculuk, “üretim yöntemi” olarak adlandırılır ve her biri kendine özgü prensiplere, avantajlara ve sınırlılıklara sahip teknik süreçler içerir. Geleneksel yöntemlerden fütüristik teknolojilere, bu rehberde modern imalatın temel taşlarını ve üretim süreçlerinin DNA’sını inceliyoruz.

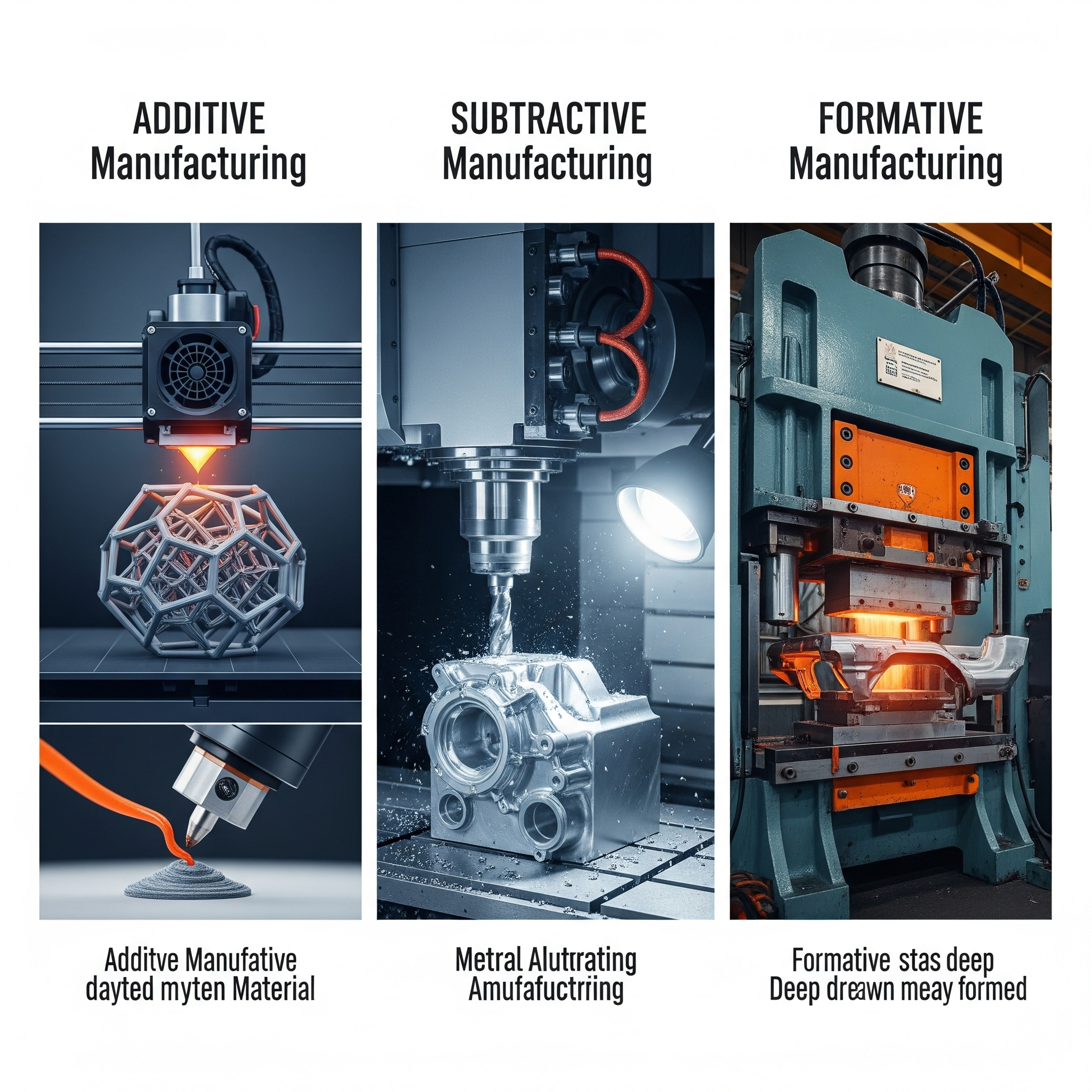

Üretim Yöntemlerinin Üç Ana Ailesi

Tüm üretim süreçleri temel olarak üç ana kategoride sınıflandırılabilir: Eklemeli, Eksiltmeli ve Şekil Verici İmalat. Bu üç yaklaşım, malzemeye nasıl müdahale edildiğini temel alır.

1. Eklemeli İmalat (Additive Manufacturing): Sıfırdan İnşa Etme Sanatı

Genellikle 3D Baskı olarak bilinen eklemeli imalat, dijital bir modelden (CAD) yola çıkarak malzemeyi katman katman ekleyerek üç boyutlu bir nesne oluşturma prensibine dayanır. Bu yöntem, “yoktan var etme” yaklaşımıdır.

- Temel Prensip: Malzemeyi sadece ihtiyaç duyulan yere ekleyerek parça üretimi.

- Öne Çıkan Teknik Süreçler:

- Toz Yataklı Ergitme (L-PBF/SLS): Metal veya polimer tozlarının bir lazer veya elektron ışını ile seçici olarak eritilip katmanlar halinde birleştirilmesi. Havacılık ve medikal gibi sektörlerde yüksek performanslı parçalar için kullanılır.

- Yönlendirilmiş Enerji Biriktirme (DED): Lazer ışını ile oluşturulan eriyik metal havuzuna tel veya toz malzemenin beslenmesiyle parça üretimi veya tamiri. Büyük parçalar ve onarım işlemleri için idealdir.

- Eritilmiş Yığma Modellemesi (FDM): Termoplastik bir filamanın ısıtılarak katmanlar halinde serilmesi. Prototipleme ve düşük maliyetli son kullanıcı parçaları için en yaygın yöntemdir.

- Avantajları: Karmaşık geometriler, kişiselleştirme, malzeme israfının az olması, hızlı prototipleme.

- Dezavantajları: Seri üretimde yavaşlık, sınırlı malzeme çeşitliliği, yüzey kalitesinin ek işlem gerektirmesi.

2. Eksiltmeli İmalat (Subtractive Manufacturing): Yontarak Şekil Verme Ustalığı

En geleneksel ve yaygın üretim yaklaşımıdır. Katı bir malzeme bloğundan (iş parçası) talaş veya parça kaldırarak, yani malzemeyi eksilterek nihai şekli ortaya çıkarma prensibine dayanır.

- Temel Prensip: Bir bütün malzemeden istenmeyen kısımları çıkararak parçayı şekillendirme.

- Öne Çıkan Teknik Süreçler:

- CNC İşleme (Frezeleme, Tornalama): Bilgisayar kontrollü kesici takımlar kullanarak metal veya plastik bloklardan hassas parçalar üretme. Frezeleme dönen bir takımla, tornalama ise dönen bir iş parçasıyla yapılır.

- Taşlama: Aşındırıcı bir taş kullanarak çok pürüzsüz yüzeyler ve dar toleranslar elde etme.

- Elektro Erozyon (EDM): Elektrik kıvılcımları kullanarak çok sert metallerde dahi karmaşık şekillerin kesilmesi. Kalıpçılıkta yaygındır.

- Avantajları: Yüksek hassasiyet ve dar toleranslar, mükemmel yüzey kalitesi, kanıtlanmış ve güvenilir teknoloji.

- Dezavantajları: Malzeme israfı (talaş), karmaşık iç geometrilerde sınırlılık, takım ve kurulum maliyetleri.

3. Şekil Verici İmalat (Formative Manufacturing): Basınçla Dönüştürme Gücü

Bu yöntemde malzeme eklenmez veya çıkarılmaz; bunun yerine ısı, basınç veya her ikisi birden kullanılarak mevcut malzemenin plastisitesinden faydalanılarak yeniden şekillendirilir.

- Temel Prensip: Malzemeyi kesmeden veya eklemeden, kuvvet uygulayarak kalıcı olarak deforme etme.

- Öne Çıkan Teknik Süreçler:

- Döküm: Eriimiş metal veya plastiğin bir kalıba dökülüp katılaşmaya bırakılması. Karmaşık şekilli parçaların seri üretimi için kullanılır.

- Dövme (Forging): Metalin basınç veya darbe kuvvetiyle bir kalıp içinde şekillendirilmesi. Üstün mekanik dayanıklılık sağlar.

- Enjeksiyon Kalıplama: Eriimiş plastik malzemenin yüksek basınçla bir kalıbın içine enjekte edilmesi. Plastik parçaların seri üretiminde en yaygın yöntemdir.

- Sac Metal Şekillendirme (Stamping, Bükme): Metal levhaların kesilerek, bükülerek ve preslenerek şekillendirilmesi. Otomotiv gövde parçaları gibi uygulamalarda kullanılır.

- Avantajları: Yüksek üretim hızları, düşük parça başına maliyet (seri üretimde), mükemmel mekanik özellikler (özellikle dövme).

- Dezavantajları: Yüksek başlangıç maliyeti (kalıp ve ekipman), tasarım esnekliğinin az olması, prototipleme için uygun olmaması.

Hangi Yöntemi Seçmelisiniz?

Doğru üretim yöntemini seçmek; tasarımın karmaşıklığı, üretim hacmi, malzeme türü, istenen mekanik özellikler ve bütçe gibi birçok faktöre bağlıdır.

- Tek seferlik veya düşük adetli, çok karmaşık bir parça için? → Eklemeli İmalat

- Yüksek hassasiyet ve mükemmel yüzey kalitesi gereken bir metal parça için? → Eksiltmeli İmalat (CNC)

- On binlerce özdeş plastik veya metal parça üretmek için? → Şekil Verici İmalat (Enjeksiyon Kalıplama / Döküm)

Sonuç olarak, her üretim yönteminin kendine özgü bir yeri ve amacı vardır. Teknolojinin ilerlemesiyle bu sınırlar da giderek bulanıklaşmakta, örneğin CNC işleme ile 3D baskıyı birleştiren hibrit imalat gibi yeni yaklaşımlar ortaya çıkmaktadır. Üretimin geleceği, bu yöntemlerin en iyi yönlerini bir araya getirerek daha verimli, esnek ve akıllı süreçler oluşturmakta yatıyor.