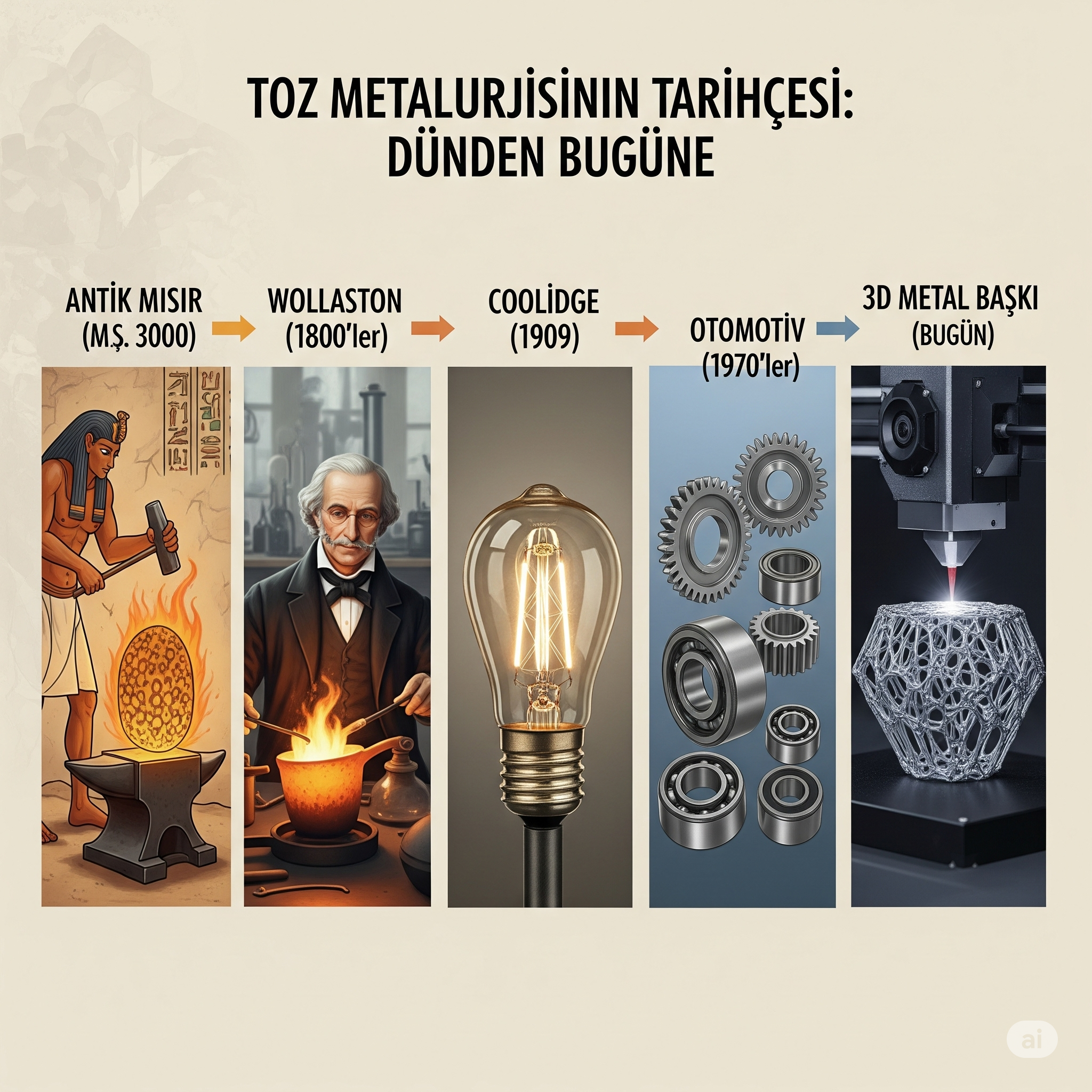

Toz Metalurjisinin Tarihçesi: Dünden Bugüne Gelişimi

Bugün otomotivden havacılığa, sağlıktan elektroniğe kadar sayısız sektörde devrim yaratan Toz Metalurjisi (TM), aslında kökleri binlerce yıl öncesine dayanan kadim bir teknolojidir. Metal tozlarını eritmeden katı nesnelere dönüştürme sanatı, insanlığın malzeme bilgisiyle birlikte evrimleşerek günümüzün yüksek teknolojili imalat süreçlerinden biri haline gelmiştir. Bu yazıda, antik Mısır’ın gizemli tekniklerinden modern 3D metal baskının karmaşık algoritmalarına uzanan bu büyüleyici yolculuğa çıkacak ve toz metalurjisinin dünden bugüne gelişimine tanıklık edeceğiz.

Antik Kökler: Bilinçsiz Dehalar (M.Ö. 3000 – 17. Yüzyıl)

Toz metalurjisinin bilinen ilk uygulamaları, modern bilimsel anlayıştan çok, deneme-yanılma ve zanaatkâr sezgisine dayanıyordu.

- Eski Mısır (M.Ö. 3000): Arkeolojik bulgular, Mısırlıların demir tozlarını ısıtıp döverek küçük aletler ve dekoratif objeler ürettiğini göstermektedir. O dönemde demiri eritecek kadar yüksek sıcaklıklara ulaşılamadığı için, sünger demir adı verilen gözenekli demir kütlelerini döverek ve ısıtarak katılaştırmak, aslında ilkel bir sinterleme ve presleme yöntemiydi.

- İnka Medeniyeti (M.S. 1400’ler): Güney Amerika’da İnkalar, değerli metaller olan altın ve platin tozlarını karıştırıp ısıtarak sofistike mücevherler ve alaşımlar üretiyorlardı. Özellikle, o dönemde İspanyolların eritemediği platini, altın tozuyla karıştırıp ısıtarak işleyebilmeleri, toz metalurjisinin ne kadar etkili bir yöntem olduğunu kanıtlayan erken bir örnektir.

Bu erken dönem uygulamaları, “katı hal sinterlemesi” prensibinin temelini oluşturuyordu: metalleri erime noktasına getirmeden, ısı ve basınç yoluyla birleştirmek.

Bilimsel Uyanış: Platin ve Tungstenin Çağı (18. – 20. Yüzyıl Başları)

Sanayi Devrimi ile birlikte malzeme bilimi gelişirken, toz metalurjisi de bilimsel bir temele oturmaya başladı. Bu dönemin kahramanları, erime noktası çok yüksek olan metallerdi.

- William Wollaston (1800’lerin başı): İngiliz kimyager Wollaston, toz metalurjisinin modern babası olarak kabul edilir. O dönemde platini (erime noktası ~1770 °C) eritecek fırınlar yoktu. Wollaston, süngerimsi platin tozunu soğuk presleyip ardından yüksek sıcaklıkta sinterleyerek ve son olarak sıcak dövme ile yoğunlaştırarak işlenebilir, dövülebilir platin külçeleri üretmeyi başardı. Bu yöntem, on yıllar boyunca platin işlemenin standart yöntemi oldu.

- Henry Bessemer (1843): Ünlü çelik üretim sürecinin mucidi Bessemer, aslında pirinç tozu üretimi için bir yöntem patenti almıştır. Bu, endüstriyel ölçekte metal tozu üretimine yönelik ilk adımlardan biriydi.

- William D. Coolidge (1909): Toz metalurjisinin endüstriyel olarak patlama yapmasını sağlayan en önemli gelişme, General Electric laboratuvarlarında Coolidge tarafından gerçekleştirildi. Coolidge, son derece kırılgan ve erime noktası çok yüksek (~3422 °C) olan tungstenden, lamba filamanı üretmek için bir yöntem geliştirdi. Tungsten tozunu presleyip sinterleyerek ve ardından özel bir sıcak dövme işleminden geçirerek, bugün hala ampullerde kullanılan ince ve dayanıklı tungsten teli üretmeyi başardı. Bu buluş, toz metalurjisinin sadece laboratuvarda kalmayıp, seri üretime ne kadar uygun olduğunu kanıtladı.

Endüstriyel Dönem ve Savaşların Etkisi (1920’ler – 1960’lar)

- yüzyılın başları ve özellikle iki dünya savaşı, toz metalurjisinin gelişimini hızlandırdı.

- Kendinden Yağlamalı Yataklar (1920’ler): Otomotiv endüstrisinin yükselişi, yeni parça ihtiyaçlarını doğurdu. Gözenekli bronz yatakların üretimi, TM’nin ilk büyük seri üretim başarılarından biri oldu. Bu yataklar, sinterleme sonrası gözenekli yapısına yağ emdirilerek, çalışma sırasında sürekli olarak kendi kendini yağlayan ve bakım gerektirmeyen parçalar haline geliyordu.

- Sert Metaller (Hardmetals – 1930’lar): Almanya’da geliştirilen tungsten karbür (WC) bazlı kesici takımlar, işleme endüstrisinde bir devrim yarattı. Son derece sert ve aşınmaya dayanıklı olan bu malzemeler, sadece toz metalurjisi ile üretilebiliyordu.

- II. Dünya Savaşı: Savaş, zırh delici mermilerden askeri teçhizat parçalarına kadar birçok alanda hızlı ve verimli parça üretimi gerektiriyordu. Toz metalurjisi, bu ihtiyacı karşılamak için ideal bir yöntemdi ve kullanımı bu dönemde hızla yaygınlaştı.

Modern Çağ: Otomotiv, MIM ve Katmanlı İmalat (1970’ler – Günümüz)

Savaş sonrası dönemden günümüze kadar toz metalurjisi, sürekli yeniliklerle kendini geliştirdi.

- Otomotiv Sektörünün Hakimiyeti (1970’ler – 1990’lar): Otomotiv endüstrisi, TM’nin en büyük müşterisi haline geldi. Motor dişlileri, biyel kolları, şanzıman parçaları gibi milyonlarca karmaşık ve yüksek hassasiyetli parça, TM’nin sunduğu maliyet ve verimlilik avantajları sayesinde bu yöntemle üretilmeye başlandı.

- Metal Enjeksiyon Kalıplama (MIM – 1980’ler): Toz metalurjisi ile plastik enjeksiyon kalıplama tekniğini birleştiren MIM, son derece küçük ve karmaşık şekilli parçaların seri üretimini mümkün kıldı. Bu yöntem, özellikle medikal aletler, elektronik konektörler ve saat parçaları gibi alanlarda çığır açtı.

- Katmanlı İmalatın Yükselişi (2000’ler – Bugün): Genellikle 3D Metal Baskı olarak bilinen katmanlı imalat teknolojileri, toz metalurjisinin evrimindeki en son halkadır. Lazer veya elektron ışını kullanarak metal tozu yataklarını katman katman eriten (SLM, EBM) veya bağlayıcı püskürterek şekil verip ardından sinterleyen (Binder Jetting) bu teknolojiler, kalıba ihtiyaç duymadan benzersiz karmaşıklıkta parçalar üretilmesine olanak tanır. Bu, prototiplemeden kişiselleştirilmiş implantlara kadar sayısız yeni kapı açmıştır.

Sonuç: Tozdan Geleceğe

Binlerce yıl önce bir zanaatkârın sezgisiyle başlayan toz metalurjisi yolculuğu, bugün malzeme biliminin ve dijital teknolojinin en ileri noktasında devam etmektedir. Eritilemeyen metalleri işlemenin bir yolu olarak doğan bu teknik, zamanla seri üretimin vazgeçilmezi haline gelmiş ve şimdi de katmanlı imalat ile tasarımın sınırlarını ortadan kaldırmaktadır. Dünden bugüne değişmeyen tek şey ise temel prensiptir: Bir avuç tozdan, hayal gücü ve teknolojiyle sınırsız olasılıklar yaratmak.