Toz Metalurjisi (TM) Yönteminin Geleneksel Üretime Göre Avantajları Nelerdir?

İmalat dünyası, her zaman daha verimli, daha hassas ve daha uygun maliyetli üretim yöntemleri arayışı içindedir. Geleneksel yöntemler olan dövme, döküm ve talaşlı imalat (işleme) uzun yıllardır endüstrinin temelini oluştursa da, Toz Metalurjisi (TM) bu alana getirdiği devrim niteliğindeki avantajlarla kendine sağlam bir yer edinmiştir. Metal tozlarının sıkıştırılıp sinterlenmesi prensibine dayanan bu modern teknik, özellikle karmaşık ve seri üretilen parçalar için geleneksel yöntemlerin zorlandığı noktalarda parlamaktadır. Peki, bir üretici neden katı bir metal bloğu işlemek yerine bir avuç tozu tercih etsin? İşte Toz Metalurjisi’nin geleneksel üretime göre sunduğu temel avantajlar.

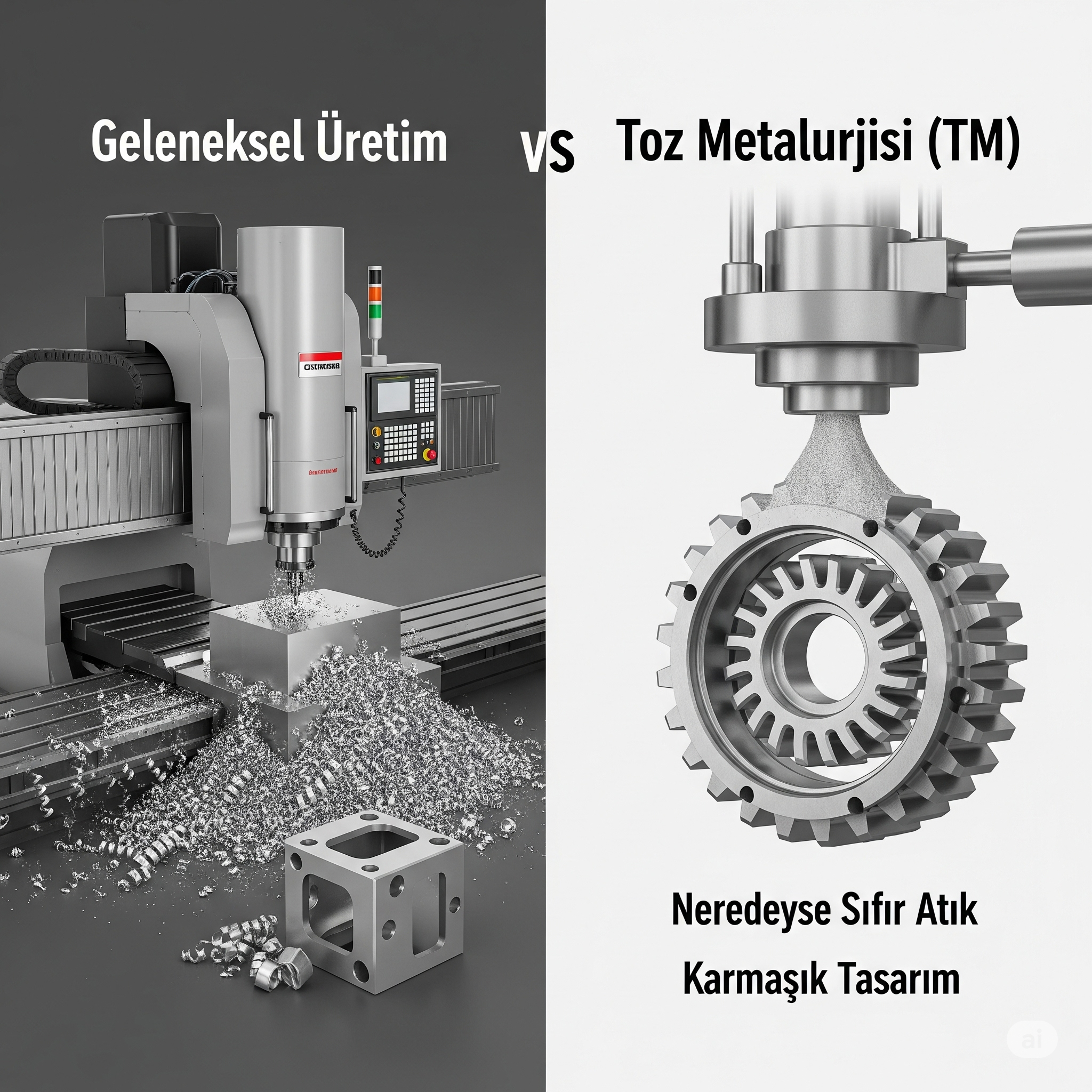

1. Eşsiz Malzeme Verimliliği: Neredeyse Sıfır Kayıp

Geleneksel üretimin, özellikle de talaşlı imalatın en büyük dezavantajlarından biri malzeme israfıdır. Bir metal bloktan tornalama, frezeleme veya delme yoluyla parça üretildiğinde, ortaya çıkan talaşlar (hurda) ciddi bir malzeme kaybına neden olur. Bu oran, parçanın karmaşıklığına göre %50’yi veya daha fazlasını bulabilir.

Toz Metalurjisi Avantajı: TM, “net şekle yakın” (near-net shape) bir üretim yöntemidir. Bu, parçanın nihai formuna çok yakın bir şekilde, genellikle ek bir işleme gerek kalmadan üretildiği anlamına gelir. Toz, doğrudan kalıbın şeklini aldığı için talaş veya hurda oluşumu minimum düzeydedir. Malzeme verimliliği genellikle %97’nin üzerindedir. Bu, özellikle pahalı metaller ve alaşımlar kullanıldığında muazzam bir maliyet tasarrufu sağlar.

2. Tasarım Özgürlüğü ve Karmaşık Geometriler

Geleneksel yöntemlerle çok seviyeli, içten kanallı, kör delikli veya karmaşık profilli parçalar üretmek hem çok zordur hem de birden fazla operasyon gerektirir. Bu durum, hem üretim süresini uzatır hem de maliyetleri artırır.

Toz Metalurjisi Avantajı: TM, tasarımcılara ve mühendislere olağanüstü bir esneklik sunar. Dişliler, kamlar, sfenoidler, çok seviyeli flanşlar ve diğer karmaşık geometriler, tek bir presleme operasyonuyla kolayca üretilebilir. Geleneksel yöntemlerle birden fazla parçanın birleştirilmesiyle elde edilebilecek fonksiyonlar, TM ile tek ve yekpare bir parça olarak tasarlanabilir. Bu da montaj adımlarını ortadan kaldırır ve ürünün yapısal bütünlüğünü artırır.

3. Üstün Boyutsal Hassasiyet ve Tekrarlanabilirlik

Seri üretimde her parçanın bir öncekinin aynısı olması kritik öneme sahiptir. Geleneksel yöntemlerde, özellikle çoklu operasyonlar içeren süreçlerde, boyutsal tutarlılığı sağlamak zor olabilir.

Toz Metalurjisi Avantajı: TM süreci, yüksek otomasyon seviyesi sayesinde olağanüstü bir boyutsal tekrarlanabilirlik sunar. Yüksek hassasiyetle işlenmiş kalıplar kullanıldığı için üretilen binlerce, hatta milyonlarca parça birbiriyle tutarlı boyutlara ve toleranslara sahip olur. Bu durum, kalite kontrol süreçlerini basitleştirir ve montaj hatlarında sorunsuz bir akış sağlar.

4. Kontrol Edilebilir ve Özel Malzeme Yapıları

Geleneksel döküm veya dövme yöntemleriyle, farklı erime noktalarına sahip metalleri homojen bir şekilde alaşımlamak veya belirli bir gözeneklilik seviyesi elde etmek neredeyse imkansızdır.

Toz Metalurjisi Avantajı: TM bu konuda benzersiz yeteneklere sahiptir:

- Kontrol Edilebilir Gözeneklilik: TM ile parçanın yoğunluğu ve gözenek (boşluk) miktarı hassas bir şekilde kontrol edilebilir. Bu özellik, yağ emdirilmiş kendinden yağlamalı yataklar veya metal filtreler gibi özel uygulamalar için paha biçilmezdir. Yağ, malzemenin gözenekli yapısında depolanır ve çalışma sırasında yavaşça salınarak sürekli yağlama sağlar.

- Özel Alaşımlar ve Kompozitler: Erime noktaları birbirinden çok farklı olan metaller (örneğin bakır ve tungsten) veya metal ile seramikler (metal matrisli kompozitler) TM yöntemiyle kolayca birleştirilebilir. Bu, geleneksel yöntemlerle üretilemeyecek, benzersiz elektriksel, manyetik veya aşınma özelliklerine sahip malzemelerin kapısını aralar.

5. Yüksek Yüzey Kalitesi

Talaşlı imalatla üretilen birçok parça, istenen yüzey pürüzsüzlüğünü elde etmek için taşlama veya parlatma gibi ek yüzey bitirme işlemlerine ihtiyaç duyar.

Toz Metalurjisi Avantajı: Sinterlenmiş parçalar, kalıbın pürüzsüz yüzeyini yansıttığı için genellikle çok iyi bir yüzey kalitesine sahiptir. Çoğu durumda, ek bir yüzey işleme operasyonuna gerek kalmaz. Bu da hem maliyeti düşürür hem de üretim süresini kısaltır.

6. Seri Üretimde Maliyet Etkinliği

Geleneksel yöntemlerde maliyet, genellikle parça başına harcanan zaman ve malzeme ile doğru orantılıdır.

Toz Metalurjisi Avantajı: TM’nin başlangıçtaki kalıp maliyeti yüksek olsa da, bu maliyet seri üretimde binlerce parçaya bölündüğünde parça başına düşen maliyet oldukça azalır. Yüksek üretim hızları (dakikada yüzlerce parça üretilebilir), düşük işçilik gereksinimi ve minimum malzeme israfı, Toz Metalurjisi’ni özellikle yüksek adetli üretimler için son derece ekonomik bir seçenek haline getirir.

Sonuç: Doğru İş İçin Doğru Araç

Toz Metalurjisi, geleneksel üretim yöntemlerinin yerini tamamen alacak sihirli bir çözüm değildir. Dövme ile üretilen bir parçanın tokluğu veya çok büyük boyutlu parçaların üretimi gibi konularda geleneksel yöntemlerin hala avantajları vardır. Ancak konu; karmaşık, hassas, net şekle yakın ve seri üretilen parçalar olduğunda Toz Metalurjisi’nin sunduğu malzeme verimliliği, tasarım özgürlüğü, tekrarlanabilirlik ve maliyet etkinliği gibi avantajlar onu açık ara öne çıkarmaktadır. Mühendisler ve üreticiler için TM, imalat araç kutusunda bulunan güçlü, modern ve vazgeçilmez bir araçtır.