Toz Metalurjisi Parçalarda Yoğunluk Testi Nasıl Yapılır?

Toz metalurjisi (TM) ile üretilen bir parçanın mekanik özelliklerinin (mukavemet, sertlik, süneklik) temelini oluşturan en kritik parametre nedir diye sorsanız, cevap büyük ihtimalle yoğunluk olurdu. Yoğunluk, presleme ve sinterleme operasyonlarınızın ne kadar başarılı olduğunun en somut göstergesidir. Daha yüksek yoğunluk, genellikle daha az gözeneklilik, daha yüksek mukavemet ve daha uzun yorulma ömrü anlamına gelir.

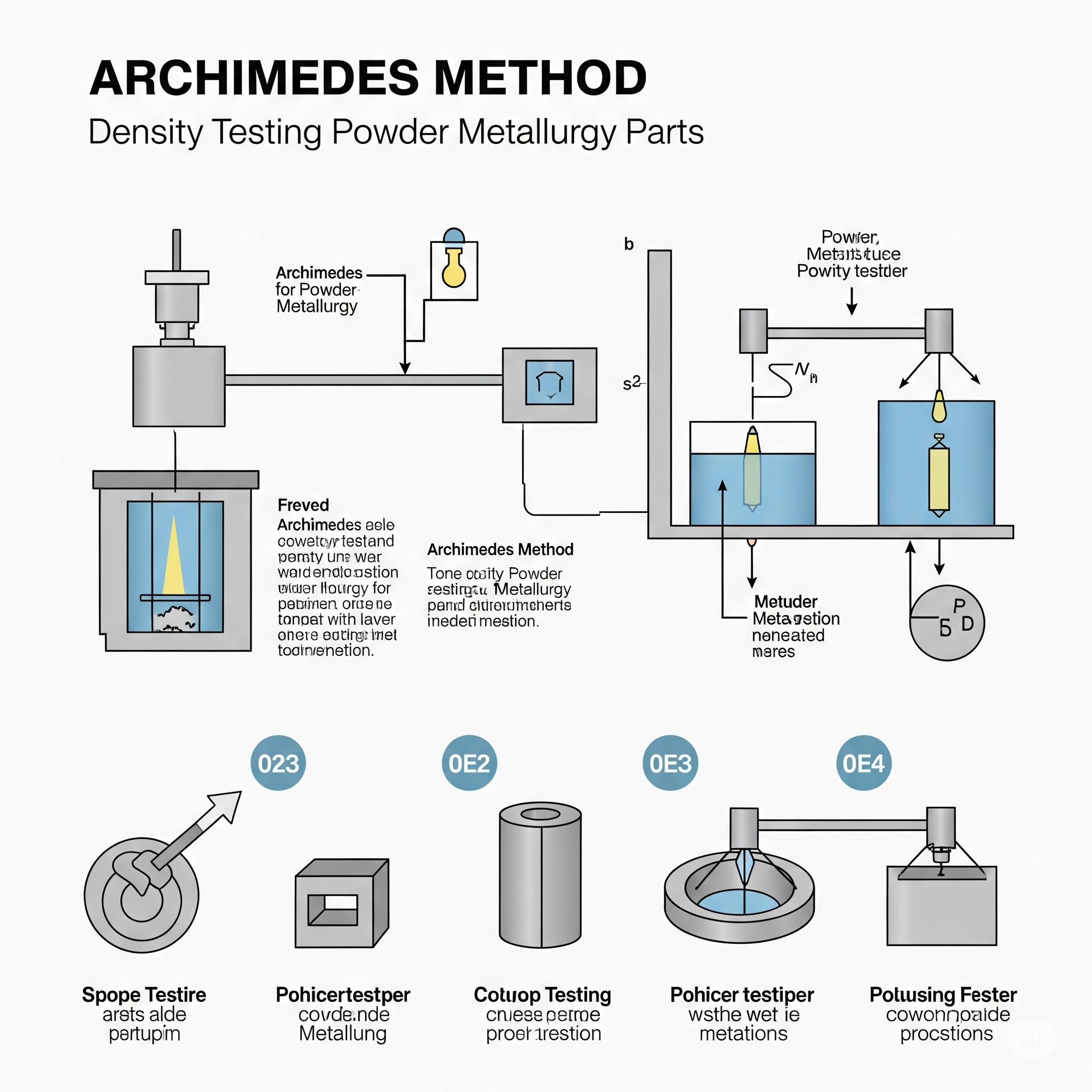

Peki, bu hayati kalite kontrol testini doğru ve güvenilir bir şekilde nasıl yapabilirsiniz? Sektör standardı olarak kabul edilen ve Arşimet Prensibi’ne dayanan su kaldırma yöntemi, bu iş için en yaygın kullanılan pratik ve tahribatsız metottur. İşte adım adım toz metalurjisi parçalarda yoğunluk testi:

Neden Yoğunluğu Ölçüyoruz?

Testin kendisine geçmeden önce, iki farklı yoğunluk kavramını anlamak önemlidir:

- Yeşil Yoğunluk (Green Density): Parçanın preslendikten sonra, ancak sinterleme fırınına girmeden önceki yoğunluğudur. Bu ölçüm, presleme operasyonunun tutarlılığını ve kalıp dolumunun doğruluğunu kontrol etmek için yapılır.

- Sinterlenmiş Yoğunluk (Sintered Density): Parçanın sinterleme fırınından çıktıktan sonraki nihai yoğunluğudur. Bu, parçanın son mekanik özelliklerini belirleyen kritik değerdir ve genellikle malzemenin teorik (tamamen dolu) yoğunluğuna yüzde olarak oranlanır (örneğin, %92 teorik yoğunluk).

Hazırlık: Gerekli Ekipmanlar

Doğru bir ölçüm için aşağıdaki ekipmanlara ihtiyacınız olacak:

- Hassas Terazi: En az 0.001g (1 miligram) hassasiyetinde ölçüm yapabilen bir laboratuvar terazisi.

- Numune Askı Aparatı: Parçayı suya daldırmak için kullanılacak, teraziye bağlı ince bir tel veya sepet.

- Daldırma Kabı (Beher): İçinde saf (distile veya deiyonize) su bulunan bir kap.

- Termometre: Suyun yoğunluğu sıcaklıkla değiştiği için, suyun sıcaklığını hassas bir şekilde ölçmek gerekir.

- Yüzey Gerilim Azaltıcı (Wetting Agent): Suyun yüzey gerilimini kırmak ve parçaya hava kabarcıklarının yapışmasını önlemek için suya damlatılacak birkaç damla kimyasal.

- Sızdırmazlık Malzemesi (Gerekliyse): Açık gözenekli parçaların su emmesini önlemek için yağ veya parafin mumu.

Adım Adım Yoğunluk Testi: Arşimet Metodu

TM parçalarının çoğunda birbirine bağlı gözenekler bulunur. Bu gözenekler test sırasında su emer ve yanlış sonuçlara neden olur. Bu nedenle, testi iki farklı senaryo için ele alacağız.

Senaryo A: Gözenekleri Açık, Standart TM Parçaları (Emprenye Gerekli)

Bu, en yaygın durumdur. Parçanın su emmesini engellemek için önce gözeneklerin kapatılması gerekir.

- Adım 1: Kuru Ağırlığı Ölçme (Ağırlık A): Parçayı oda sıcaklığında, tamamen kuru halde hassas terazide tartın. Bu değeri (A) olarak kaydedin.

- Adım 2: Parçayı Yağ ile Emprenye Etme: Parçayı, gözeneklerini tamamen dolduracak şekilde uygun bir yağa daldırın ve bir süre bekletin. Sonrasında parçayı çıkarıp yüzeyindeki fazla yağı tüy bırakmayan bir bezle dikkatlice silin. Amaç, sadece yüzeydeki gözenekleri kapatmaktır.

- Adım 3: Yağlanmış Parçanın Havadaki Ağırlığını Ölçme (Ağırlık C): Yağlanmış ve silinmiş parçayı tekrar havada tartın. Bu değeri (C) olarak kaydedin.

- Adım 4: Yağlanmış Parçanın Sudaki Ağırlığını Ölçme (Ağırlık D): Yağlanmış parçayı askı aparatına takarak, yüzey gerilimi azaltıcı eklenmiş suyun içine tamamen daldırın. Parçanın kabın tabanına veya kenarlarına değmediğinden emin olun. Terazinin gösterdiği değeri (D) olarak kaydedin.

- Adım 5: Hesaplama: Parçanın sinterlenmiş yoğunluğunu aşağıdaki formülle hesaplayın:Yog˘unluk (g/cm³)=C−DA×ρsuBurada $ \rho_{\text{su}} $, ölçüm anındaki suyun sıcaklığına karşılık gelen yoğunluk değeridir (standart tablolardan bulunur).

Senaryo B: Gözenekleri Kapalı veya Zaten Sızdırmaz Parçalar (MIM, Sıcak Pres vb.)

Eğer parçanızın gözeneklerinin kapalı olduğundan eminseniz (örneğin, Metal Enjeksiyon Kalıplama – MIM veya sıcak presleme ile üretilmişse), işlem daha basittir.

- Adım 1: Kuru Ağırlığı Ölçme (Ağırlık A): Parçayı havada tartın ve (A) olarak kaydedin.

- Adım 2: Parçanın Sudaki Ağırlığını Ölçme (Ağırlık B): Parçayı doğrudan askı aparatıyla suya daldırarak tartın. Bu değeri (B) olarak kaydedin.

- Adım 3: Hesaplama: Formül şu şekildedir:Yog˘unluk (g/cm³)=A−BA×ρsu

Sonuçların Yorumlanması ve Sık Karşılaşılan Hatalar

- Yorumlama: Ölçtüğünüz yoğunluk değerini, parçanın teknik resminde belirtilen hedef yoğunluk (örneğin, 7.2 g/cm³) ile karşılaştırın. Düşük yoğunluk; yetersiz presleme basıncına, yanlış sinterleme sıcaklığına veya hatalı toz karışımına işaret edebilir.

- Sık Karşılaşılan Hatalar:

- Açık gözenekli bir parçayı yağlamadan/kaplamadan test etmek (en yaygın hata).

- Parçanın yüzeyine yapışan hava kabarcıklarını temizlememek.

- Askı telinin bir kısmının da suya girmesi ve kaldırma kuvvetini etkilemesi.

- Terazinin kalibrasyonunun doğru olmaması.

- Ölçüm sırasında suyun sıcaklığını dikkate almamak.

Sonuç:

Arşimet prensibine dayalı yoğunluk testi; Toz Metalurjisi ile üretilen parçaların kalitesini doğrulamak için basit, ucuz, hızlı ve son derece güvenilir bir yöntemdir. Bu basit testi üretim kalite kontrol döngünüze dahil ederek, süreçlerinizin tutarlılığını güvence altına alabilir ve müşterilerinize her zaman beklenen performansı sunan parçalar tedarik edebilirsiniz. Unutmayın, tutarlı yoğunluk, tutarlı performansın temelidir.