Toz Karıştırma (Blending): Homojen Bir Yapı İçin Kritik Adım

Usta bir şef, lezzetli bir yemeğin sırrının sadece kaliteli malzemeler değil, aynı zamanda bu malzemelerin ne kadar ustalıkla harmanlandığı olduğunu bilir. Toz metalurjisi (TM) dünyasında da prensip tamamen aynıdır. Üstün özelliklere sahip, hatasız bir metal parça üretme yolculuğu, tek bir temel adımla başlar: Toz Karıştırma.

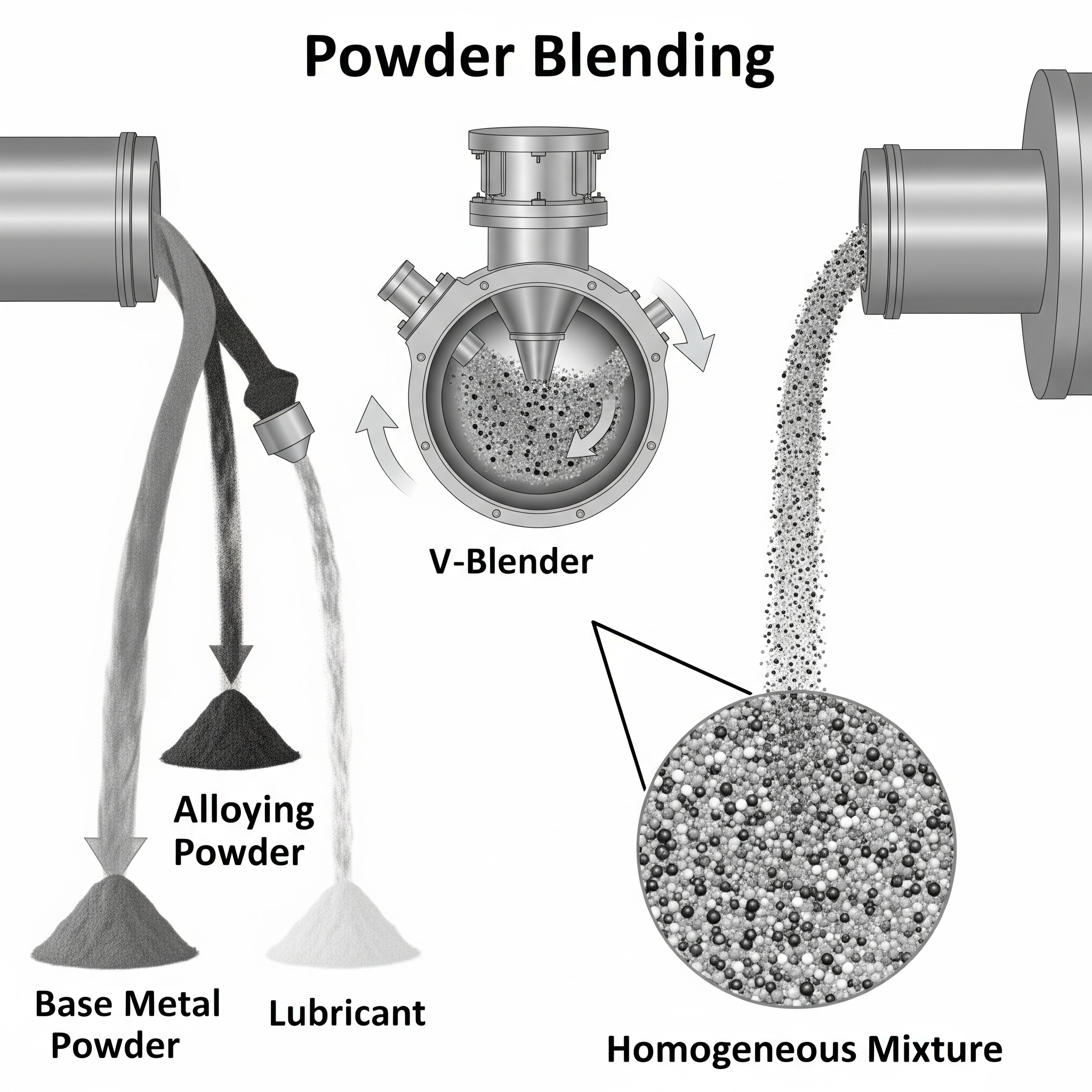

Basit bir “çalkalama” işleminden çok daha fazlası olan toz karıştırma; demir, nikel gibi ana tozların, karbon, bakır gibi alaşım elementlerinin ve presleme için hayati olan yağlayıcıların, milyonlarca partikülden oluşan bir yığın içinde mükemmel bir şekilde dağıtıldığı, hassas ve kontrollü bir bilimsel süreçtir. Bu yazıda, nihai parçanın kaderini belirleyen bu kritik adımın neden bu kadar önemli olduğunu ve başarılı bir karışımın sırlarını inceliyoruz.

Toz Karıştırmanın Temel Amaçları Nelerdir?

Karıştırma işleminin üç temel ve vazgeçilmez hedefi vardır:

1. Kimyasal Homojenlik Sağlamak: Bu, karıştırmanın en birincil amacıdır. Bir TM parçasının mekanik özellikleri (mukavemet, sertlik, vb.), içerdiği alaşım elementlerinin dağılımına doğrudan bağlıdır. Örneğin, çelik bir parçada karbonun homojen dağılmaması, parçanın bir bölgesinin çok sert ve kırılgan, diğer bölgesinin ise yumuşak ve dayanıksız olmasına neden olur. Mükemmel bir karışım, her bir preslenen parçanın ve o parçanın her bir noktasının, hedeflenen kimyasal bileşime sahip olmasını garanti eder.

2. Yağlayıcıları (Lubricants) Eşit Şekilde Dağıtmak: Yağlayıcılar, presleme (sıkıştırma) adımının sorunsuz geçmesi için hayati önem taşır. Bu mikroskobik katkı maddeleri;

- Toz partikülleri arasındaki sürtünmeyi azaltarak daha iyi bir sıkışma ve yoğunluk sağlar.

- Toz ile kalıp duvarları arasındaki sürtünmeyi azaltarak parçanın kalıptan kolayca çıkarılmasına (ejection) yardımcı olur ve kalıp aşınmasını önler. Eğer yağlayıcı homojen dağılmazsa, bazı bölgelerde yetersiz kalır ve bu da ham parçada çatlaklara, yoğunluk farklılıklarına ve kalıba yapışma gibi ciddi üretim sorunlarına yol açar.

3. Fiziksel Özellikleri İyileştirmek: Doğru karıştırma, toz kütlesinin genel fiziksel davranışını da iyileştirir. Homojen dağılmış bir yağlayıcı, tozun presleme kalıbının boşluğuna daha tutarlı ve hızlı bir şekilde akmasını (akışkanlık) sağlar. Bu da daha verimli ve tekrarlanabilir bir üretim döngüsü anlamına gelir.

Yaygın Karıştırıcı (Blender) Tipleri

TM endüstrisinde, tozların özelliklerine zarar vermeden etkin bir karışım sağlamak için özel ekipmanlar kullanılır.

- V-Karıştırıcılar (V-Blenders): İki silindirin “V” şeklinde birleştiği bu karıştırıcılar, dönme hareketi sırasında tozu sürekli olarak ikiye ayırır ve tekrar birleştirir. Düşük etkiye sahip bu nazik karıştırma aksiyonu, farklı boyut veya yoğunluktaki tozların ayrışmasını (segregation) önlemek için idealdir.

- Çift Konili Karıştırıcılar (Double Cone Blenders): V-karıştırıcılara benzer şekilde, serbest akışlı tozlar ve granüller için yumuşak bir yuvarlanma hareketiyle karıştırma sağlarlar.

- Türbin Karıştırıcılar (Turbine Blenders): Daha agresif karıştırma gerektiren durumlar için yüksek hızda dönen bıçaklar kullanırlar. Ancak hassas tozlara zarar verme veya ayrışmaya neden olma potansiyelleri vardır.

Karıştırma Sürecindeki Potansiyel Tehlike: Ayrışma (Segregation)

Karıştırma işleminin en büyük düşmanı ayrışmadır. Mükemmel bir şekilde karıştırılmış bir toz kütlesi bile, taşıma veya depolama sırasında tekrar ayrışabilir. Farklı partikül boyutlarına, şekillerine veya yoğunluklarına sahip tozlar, titreşimle birbirinden ayrılma eğilimindedir. Bu durum “Brezilya Cevizi Etkisi” olarak da bilinir; büyük partiküller yüzeye çıkarken, küçük partiküller dibe çökme eğilimi gösterir. Ayrışma, homojenliğin kaybolmasına ve sonuç olarak hatalı parça üretimine yol açar. Bu nedenle, karıştırılmış tozun prese taşınması süreci de büyük bir özen gerektirir.

Sonuç: Başarının İlk Adımı

Toz metalurjisinde presleme ve sinterleme ne kadar önemliyse, toz karıştırma da o kadar temel ve kritiktir. Homojen olmayan bir karışımdan kaliteli bir ürün elde etmek imkansızdır. Bu adım, üretim zincirinin ilk halkasıdır ve bu halkanın zayıf olması, tüm sürecin başarısız olmasına neden olabilir. Doğru ekipmanı seçmek, karıştırma süresini optimize etmek ve ayrışmayı önlemek için gerekli özeni göstermek; daha az hurda, daha tutarlı ürün kalitesi ve daha güvenilir nihai performans anlamına gelir. Unutmayın, bir TM parçası, ancak en kötü karıştırılmış bölgesi kadar iyidir.