Soğuk İzostatik Presleme (CIP) vs. Sıcak İzostatik Presleme (HIP): Farkları ve Uygulamaları

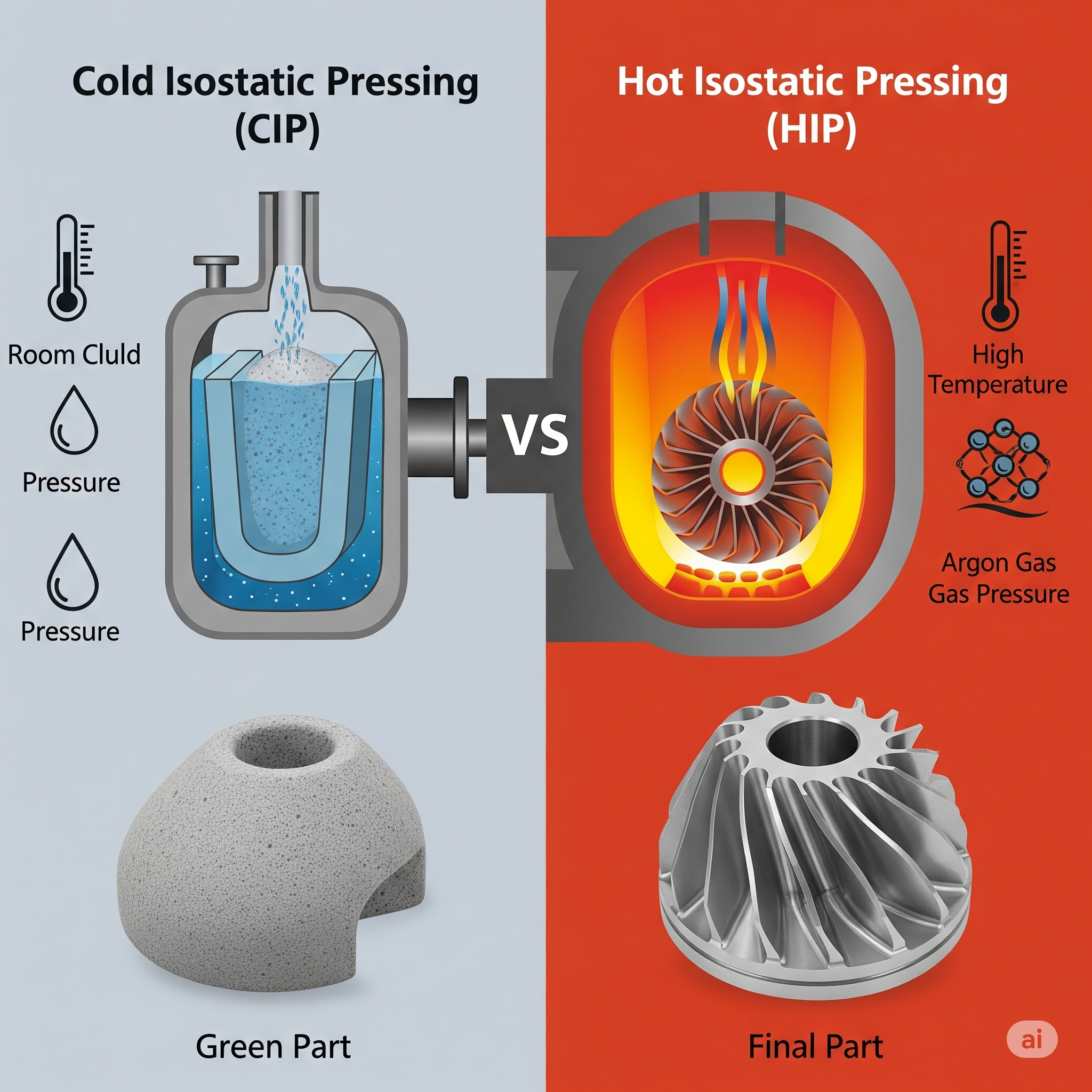

İstanbul, Türkiye – 30 Temmuz 2025 – Modern imalat dünyasında, üstün özelliklere sahip karmaşık parçalar üretmek için sürekli yeni sınırlar zorlanıyor. Toz metalurjisinin en güçlü tekniklerinden olan izostatik presleme, bu arayışta kilit bir rol oynar. Bu yöntemin temel prensibi, toz halindeki malzemeye her yönden eşit basınç uygulayarak homojen ve yoğun bir yapı elde etmektir. Ancak bu prensip, iki temel farklı yaklaşımla hayata geçirilir: Soğuk İzostatik Presleme (CIP) ve Sıcak İzostatik Presleme (HIP).

Peki, bu iki “kardeş” teknoloji arasındaki temel farklar nelerdir ve hangi uygulama için hangisi daha uygundur? Gelin, bu iki güçlü presleme yöntemini mercek altına alalım.

Soğuk İzostatik Presleme (CIP): Homojen “Ham Parça” Üretiminin Ustası

Soğuk İzostatik Presleme (CIP), adından da anlaşılacağı gibi, oda sıcaklığında gerçekleştirilen bir toz sıkıştırma işlemidir.

- Çalışma Prensibi: Metal, seramik veya kompozit tozları, genellikle poliüretan gibi esnek bir elastomer kalıbın içine doldurulur. Kalıp sızdırmaz bir şekilde kapatılır ve ardından içi su veya yağ dolu yüksek basınçlı bir kazana daldırılır. Bu sıvıya uygulanan hidrolik basınç (genellikle 100 ila 600 MPa arasında), kalıbın her yüzeyine eşit olarak iletilir. Bu üniform basınç, tozun her noktada eşit şekilde sıkıştırılmasını sağlar.

- Sonuç: İşlem sonunda elde edilen ürün, “ham parça” (green part) olarak adlandırılır. Bu parça, taşınabilecek ve işlenebilecek kadar mekanik dayanıma sahiptir ancak hala gözenekli bir yapıdadır. Nihai yoğunluk ve mukavemetini kazanması için mutlaka sinterleme gibi ikincil bir ısıl işlemden geçmesi gerekir.

- Temel Amaç: Sinterleme öncesi, uniform yoğunluk dağılımına sahip, karmaşık şekilli ön formlar (preformlar) üretmektir.

Sıcak İzostatik Presleme (HIP): Tam Yoğunluğa Ulaşmanın Zirvesi

Sıcak İzostatik Presleme (HIP), hem yüksek sıcaklığın hem de yüksek basıncın eş zamanlı olarak uygulandığı, çok daha güçlü bir konsolidasyon yöntemidir.

- Çalışma Prensibi: Toz malzeme, genellikle metalden yapılmış sızdırmaz bir kapsülün içine konulur veya döküm sonrası iç gözenekleri olan bir parça doğrudan HIP fırınına yerleştirilir. Yüksek basınçlı bu kap, önce yüksek sıcaklıklara (2000°C’ye kadar) ısıtılır. Ardından, basınç ortamı olarak kullanılan Argon gibi inert bir gaz, yüksek basınçla (genellikle 100 ila 200 MPa) sisteme verilir.

- Sonuç: Yüksek sıcaklık malzemenin akma sınırını düşürürken, her yönden uygulanan yüksek gaz basıncı malzemenin içindeki tüm gözenekleri ve boşlukları kalıcı olarak kapatır. Sonuç, neredeyse %100 teorik yoğunluğa sahip, üstün mekanik özelliklerde, tamamen yoğun bir parçadır.

- Temel Amaç: İç kusurları (gözeneklilik) tamamen ortadan kaldırmak, kritik uygulamalar için nihai, tam yoğunluklu parçalar üretmek veya farklı malzemeleri birbiriyle birleştirmektir (diffusion bonding).

Karşılaştırmalı Analiz: CIP vs. HIP

| Özellik | Soğuk İzostatik Presleme (CIP) | Sıcak İzostatik Presleme (HIP) |

| İşlem Sıcaklığı | Oda Sıcaklığı | Yüksek Sıcaklık (500°C – 2000°C) |

| Basınç Ortamı | Sıvı (Su, Yağ) | İnert Gaz (Genellikle Argon) |

| Elde Edilen Yoğunluk | %85 – %95 (Ham Yoğunluk) | > %99.5 (Nihai Tam Yoğunluk) |

| Son Ürün | Kırılgan, Gözenekli “Ham Parça” | Tamamen Yoğun, Yüksek Performanslı Nihai Parça |

| Temel Amaç | Sinterleme için ön şekil hazırlama | Kusurları giderme, tam yoğunlaştırma |

| İkincil İşlem | Gerekli (Sinterleme zorunludur) | Genellikle gerekli değil (Nihai işlemdir) |

| Maliyet | Daha Düşük Yatırım ve İşletme Maliyeti | Yüksek Yatırım ve İşletme Maliyeti |

| Çevrim Süresi | Daha Hızlı | Daha Yavaş ve Uzun |

Uygulama Alanları: Hangi Yöntem Nerede Kullanılır?

CIP’nin Parladığı Alanlar:

- Sinterleme Öncesi Preform Üretimi: Karmaşık şekilli ve büyük boyutlu parçaların (örn: karbür çubuklar, vanalar) sinterleme öncesi homojen bir şekilde sıkıştırılması.

- İleri Teknoloji Seramikleri: Yüksek saflık ve homojenlik gerektiren seramik izolatörler, bujiler ve fırın bileşenleri.

- Püskürtme Hedefleri (Sputtering Targets): Elektronik endüstrisinde kullanılan, büyük ve homojen yoğunluklu hedeflerin üretimi.

- Filtreler ve Rulmanlar: Kontrollü gözenekliliğe sahip parçaların ilk adımının üretimi.

HIP’in Vazgeçilmez Olduğu Alanlar:

- Havacılık ve Uzay: Jet motoru diskleri, türbin kanatçıkları gibi kritik, yüksek yorulma ömrü gerektiren nikel süperalaşım parçaların üretimi.

- Medikal İmplantlar: Titanyum veya kobalt-krom alaşımından yapılmış kalça ve diz protezleri gibi ömür boyu dayanıklılık gerektiren implantların gözeneksiz hale getirilmesi.

- Döküm Hatalarını Giderme (Densifikasyon): Yüksek değerli döküm parçaların içindeki mikro gözenekleri kapatarak mekanik özelliklerini ve güvenilirliğini artırma.

- Takım Çelikleri ve Kompozitler: Yüksek performanslı kesici takımların ve metal matris kompozitlerin tam yoğunlukta üretilmesi.

Sonuç: Tamamlayıcı Teknolojiler

Sonuç olarak, CIP ve HIP rakip değil, birbirini tamamlayan teknolojilerdir. CIP, homojen bir başlangıç yapısı oluşturmak için kullanılan, daha ekonomik ve esnek bir hazırlık sürecidir. HIP ise, en zorlu uygulamaların gerektirdiği kusursuz yoğunluğa ve üstün performansa ulaşmak için kullanılan, daha maliyetli bir nihai çözümdür. Çoğu zaman en iyi parçalar, önce CIP ile şekillendirilip ardından HIP ile mükemmelleştirilir. Hangi yöntemin seçileceği, tamamen nihai ürünün teknik gereksinimlerine, performans beklentilerine ve projenin ekonomik fizibilitesine bağlıdır.