Presleme ve Kalıplama: Toz Metalurjisinde Parçaya Şekil Verme Sanatı

Toz metalurjisi, metal tozlarından karmaşık mühendislik parçaları yaratma sürecidir. Bu sürecin belki de en kritik ve şekil verici aşaması, bir avuç dolusu akışkan tozun, katı ve elle tutulur bir nesneye dönüştüğü o an’dır: Presleme ve Kalıplama. Bu aşama, nihai ürünün geometrisini, yoğunluğunu ve dolayısıyla mekanik özelliklerini doğrudan belirleyen, hassas bir mühendislik ve güç gösterisidir. Bu yazıda, toz metalurjisinin bu temel adımını mercek altına alacak, metal tozunun bir kalıp içinde nasıl hayat bulduğunu ve bu sanatın inceliklerini keşfedeceğiz.

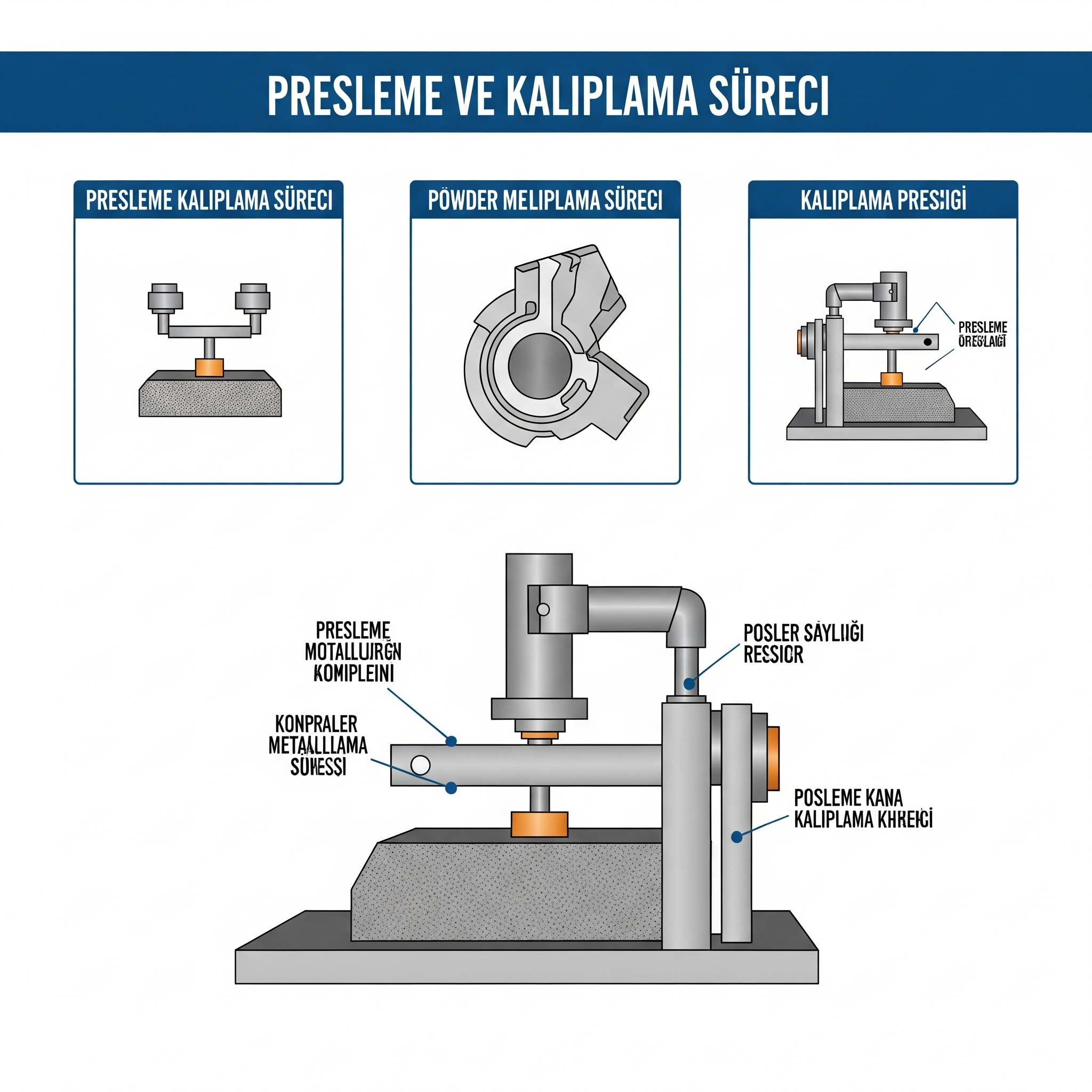

Presleme ve Kalıplama Nedir?

Toz metalurjisinde presleme (veya sıkıştırma), önceden belirlenmiş bir kimyasal bileşime sahip ve homojen bir şekilde karıştırılmış metal tozunun, yüksek hassasiyetli bir kalıp boşluğuna doldurularak, zımbalar aracılığıyla yüksek basınç altında sıkıştırılması işlemidir. Bu işlemin temel amacı, toz partiküllerini birbirine mümkün olduğunca yaklaştırarak aralarındaki boşlukları azaltmak ve onlara mekanik olarak bir arada durabilecekleri bir form kazandırmaktır.

Bu işlem sonunda elde edilen ürüne “ham parça” (green compact) denir. “Ham” kelimesi, parçanın henüz sinterleme işleminden geçerek nihai mukavemetini kazanmadığını ifade eder. Ham parça, tebeşire benzer bir yapıda olup kırılgandır ancak kalıbın şeklini tamamen almıştır ve elleçlenebilecek kadar bir bütünlüğe sahiptir.

Kalıplama Sanatı: Kalıp Setinin Anatomisi

Presleme işleminin kalitesi, doğrudan kullanılan kalıp setinin (die set/tooling) kalitesine ve tasarımına bağlıdır. Bu kalıplar, aşınmaya son derece dayanıklı sertleştirilmiş çelik veya tungsten karbür gibi malzemelerden üretilir. Tipik bir kalıp seti şu ana bileşenlerden oluşur:

- Matris (Die): Parçanın dış profilini ve çevresel geometrisini oluşturan ana kalıp bileşenidir. Toz, matrisin içindeki boşluğa doldurulur.

- Üst Zımba (Upper Punch): Presleme kuvvetini yukarıdan uygulayan ve parçanın üst yüzeyini şekillendiren zımbadır.

- Alt Zımba (Lower Punch): Toz dolumu sırasında kalıp boşluğunun tabanını oluşturan, presleme sırasında karşı kuvvet uygulayan ve işlem sonunda parçayı kalıptan dışarı iten (ejection) zımbadır.

- Maça Çubukları (Core Rods): Parçanın içinde delik veya iç profil gibi boşluklar oluşturmak için kullanılır. Kalıp setinin ortasında sabit durarak tozun kendi etrafında sıkışmasını sağlarlar.

Karmaşık, çok seviyeli parçalar üretmek için birden fazla alt ve üst zımbanın kullanıldığı çok daha sofistike kalıp sistemleri de mevcuttur. Bu zımbaların birbirleriyle uyum içinde, hassas bir koreografiyle hareket etmesi, parçanın her noktasında homojen bir yoğunluk elde etmek için kritik öneme sahiptir.

Presleme Yöntemleri: Gücü Uygulama Şekilleri

Tozu sıkıştırmak için farklı prensiplerle çalışan presleme yöntemleri mevcuttur. Seçim, üretilecek parçanın karmaşıklığına, boyutuna ve istenen üretim hızına bağlıdır.

- Mekanik Presler: Krank mili veya eksantrik mekanizmalarla çalışan bu presler, çok yüksek üretim hızları (dakikada yüzlerce parça) sunar. Hareket mesafesi (strok) sabit olduğu için genellikle daha basit ve tek seviyeli parçaların seri üretimi için idealdirler.

- Hidrolik Presler: Basınçlı hidrolik sıvı gücüyle çalışırlar. Mekanik preslere göre daha yavaş olsalar da, presleme basıncı ve hızı üzerinde çok daha hassas kontrol imkanı sunarlar. Bu özellikleri sayesinde, karmaşık, çok seviyeli ve büyük parçaların üretiminde tercih edilirler.

- Soğuk İzostatik Presleme (CIP – Cold Isostatic Pressing): Bu yöntemde toz, esnek (genellikle kauçuk) bir kalıbın içine doldurulur ve kalıp sızdırmaz bir şekilde kapatılır. Ardından, içi sıvı dolu bir basınç odasına yerleştirilerek her yönden eşit (izostatik) yüksek basınç uygulanır. Bu yöntem, her yönden eşit basınç uygulandığı için son derece homojen bir yoğunluk dağılımı sağlar. Özellikle uzun veya karmaşık şekilli, standart preslerle üretilemeyecek parçalar için kullanılır.

Presleme Sürecinin Kritik Parametreleri

Mükemmel bir ham parça elde etmek için sürecin her detayı önemlidir:

- Presleme Basıncı: Uygulanan basınç arttıkça, ham parçanın yoğunluğu ve mukavemeti de artar. Ancak her tozun bir sıkışma limiti vardır ve aşırı basınç kalıba zarar verebilir. Tipik basınçlar 400 ila 850 MPa (Megapascal) arasında değişir.

- Üretim Hızı: Kalıbın ne kadar hızlı doldurulduğu, preslendiği ve boşaltıldığı, özellikle seri üretimde verimliliği belirler.

- Yoğunluk Dağılımı: En önemli faktörlerden biridir. Zımbaların senkronize hareketiyle parçanın her noktasında eşit yoğunluk sağlanmalıdır. Aksi takdirde, sinterleme sırasında parçada çarpılma veya çatlama gibi kusurlar oluşabilir.

Sonuç: Şeklin Doğduğu An

Presleme ve kalıplama, toz metalurjisinin sadece mekanik bir adımı değil, aynı zamanda bir sanatıdır. Güç, hassasiyet ve sofistike tasarımın bir araya geldiği bu aşama, başlangıçtaki şekilsiz toza bir kimlik ve form kazandırır. Kalıbın içindeki o kısa ama yoğun yolculuk, nihai ürünün kalitesinin temelini atar ve sinterleme aşamasında ortaya çıkacak mühendislik harikasının ilk taslağını oluşturur. Bir parçanın başarısı, büyük ölçüde bu şekil verme sanatının ne kadar ustaca icra edildiğine bağlıdır.