Otomotiv Sektöründe Toz Metalurjisi: Vites Dişlilerinden Motor Parçalarına

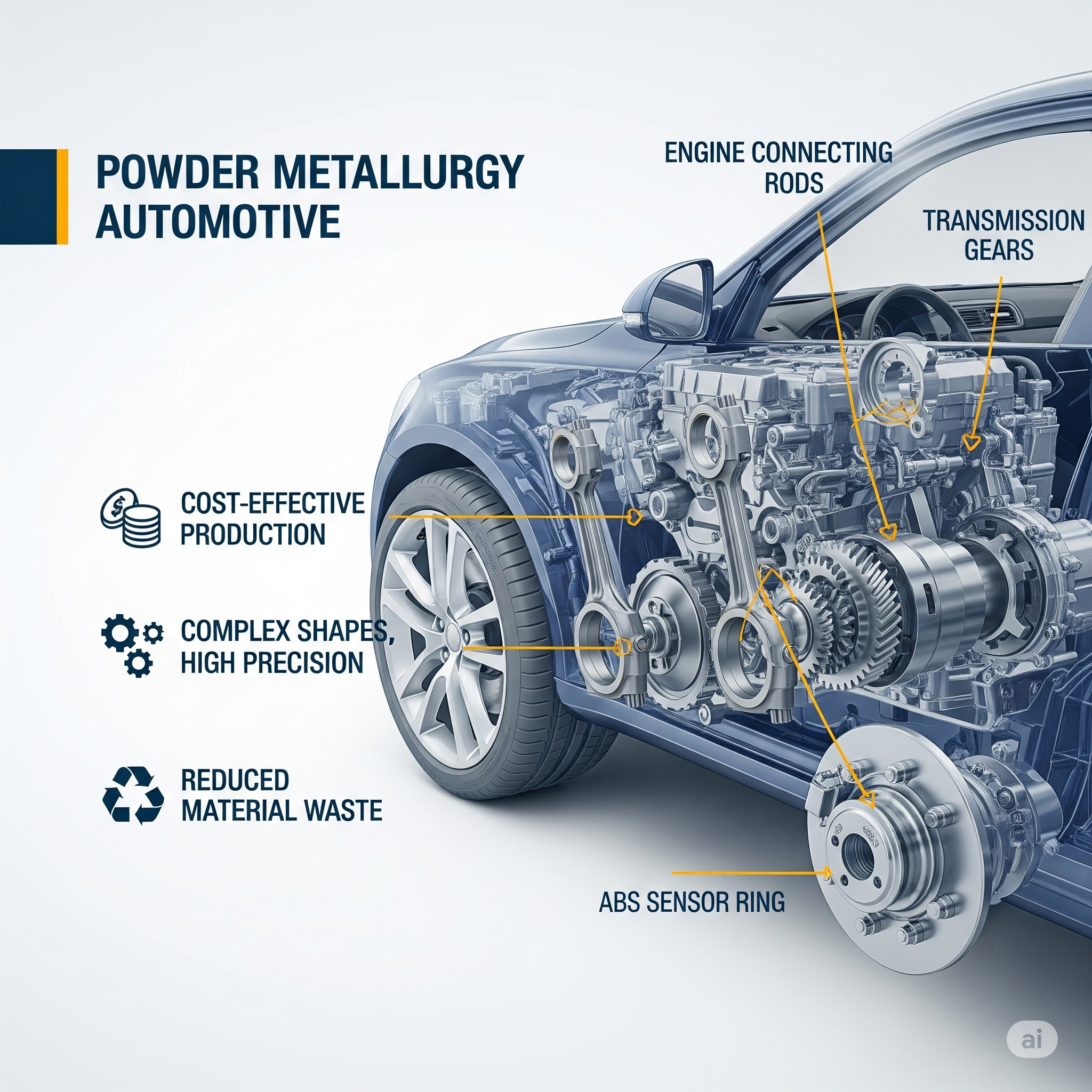

Her gün kullandığınız otomobilin kaputunun altında, sessiz sedasız çalışan onlarca gizli kahraman var. Bu kahramanların birçoğu, modern otomotiv üretiminin vazgeçilmez bir parçası olan Toz Metalurjisi (TM) ile hayata geçiriliyor. Ortalama bir binek otomobilin, toplam ağırlığı 15 ila 25 kilogram arasında değişen yüzlerce TM parçası içerdiğini biliyor muydunuz? Bu rakam, toz metalurjisi ile otomotiv endüstrisi arasındaki derin ve vazgeçilmez bağı gözler önüne seriyor.

Peki, otomotiv devlerini geleneksel üretim yöntemleri yerine toz metalurjisine yönelten nedir? Bu teknoloji, bir aracın vites kutusundan motoruna kadar hangi kritik bileşenlerde kullanılıyor? Bu yazıda, TM’nin otomotiv sektöründeki başarı hikayesini ve geleceğini inceliyoruz.

Neden Otomotiv Sektörü Toz Metalurjisini Tercih Ediyor?

Bu sorunun cevabı, otomotiv endüstrisinin temel hedefleriyle TM’nin sunduğu avantajların mükemmel bir şekilde örtüşmesinde yatıyor:

- Maliyet Etkinliği: Otomotiv, milyonlarca adetlik seri üretim demektir. Toz metalurjisi, bir kalıp yatırımı yapıldıktan sonra, parça başına düşen maliyeti talaşlı imalata kıyasla dramatik ölçüde düşürür.

- Net-Shape (Nihai Şekle Yakın) Üretim: TM parçaları, kalıptan neredeyse hiç ek işlem gerektirmeyen nihai formlarında çıkar. Bu, hem malzeme israfını (talaşı) ortadan kaldırır hem de üretim sürelerini kısaltır.

- Karmaşık Geometri Yeteneği: Vites dişlileri gibi karmaşık profillere veya çok seviyeli geometrilere sahip parçalar, tek bir presleme operasyonuyla kolayca üretilebilir.

- Performans ve Ağırlık Optimizasyonu: TM, kontrollü gözeneklilik sayesinde kendi kendini yağlayabilen yataklar üretmeye veya parçaların ağırlığını mukavemetten ödün vermeden azaltmaya olanak tanır. Bu da doğrudan yakıt verimliliğine katkı sağlar.

- Gürültü ve Titreşim Azaltma (NVH): TM parçalarının iç yapısı, geleneksel dövme veya döküm parçalara göre daha iyi titreşim sönümleme özelliğine sahiptir. Bu da daha sessiz ve konforlu bir sürüş deneyimi anlamına gelir.

Otomobilinizdeki Gizli Kahramanlar: PM Parçaları

Toz metalurjisi, aracın neredeyse her sisteminde kritik roller üstlenir:

1. Şanzıman ve Güç Aktarma Organları:

- Vites Dişlileri ve Senkromeç Göbekleri: Otomatik ve manuel şanzımanlardaki karmaşık dişli profilleri, TM için idealdir. Yüksek hassasiyet ve aşınma direnci, doğru malzeme ve ısıl işlem kombinasyonuyla sağlanır.

- Zincir Dişlileri (Sprockets): Motorun zamanlamasını kontrol eden eksantrik mili ve krank mili zincir dişlileri, yüksek hacimli üretim ve net-shape avantajları nedeniyle klasik TM uygulamalarıdır.

2. Motor Bileşenleri:

- Ana Yatak Kapakları (Main Bearing Caps): Krank milini yataklayan bu parçalar, hem karmaşık geometriye hem de yüksek mukavemete sahiptir. TM, bu gereksinimleri daha düşük maliyetle karşılar.

- Biyel Kolları (Connecting Rods): Geleneksel olarak dövme ile üretilen bu yüksek stresli parçalar, artık Toz Dövme (Powder Forging) teknolojisiyle daha ekonomik ve hassas bir şekilde üretilmektedir.

- Valf Yuvaları ve Kılavuzları (Valve Seats and Guides): Yüksek sıcaklık ve aşınma koşullarında çalışan bu parçalar için, TM’nin sunduğu özel demir-bakır gibi kompozit malzemeler olağanüstü performans sağlar.

- Yağ Pompası Dişlileri (Gerotors): İç içe geçmiş özel lob profiline sahip bu dişlilerin talaşlı imalatı çok zordur. TM, bu karmaşık şekli tek adımda kolayca üretebilir.

3. Diğer Kritik Uygulamalar:

- ABS Sensör Halkaları: Fren sistemindeki tekerlek hızını okuyan bu dişli halkaların manyetik özellikleri ve hassas diş profili, TM ile kolayca elde edilir.

- Egzoz Sistemi Flanşları: Paslanmaz çelik tozlarından üretilen bu parçalar, yüksek sıcaklığa ve korozyona karşı mükemmel dayanım gösterir.

- Amortisör Parçaları: Pistonlar ve valf bileşenleri gibi parçalar, TM’nin sunduğu hassas toleranslar ve maliyet avantajından yararlanır.

Gelecek ve Elektrikli Araçlar (EV)

İçten yanmalı motorların yerini elektrikli motorların alması, TM’nin otomotivdeki rolünün biteceği anlamına mı geliyor? Kesinlikle hayır. Oyunun kuralları değişse de, TM adapte oluyor ve yeni fırsatlar buluyor:

- Yumuşak Manyetik Kompozitler (SMC): Elektrik motorlarının kalbi olan stator ve rotorlar, TM ile üretilen SMC malzemeler sayesinde daha verimli, kompakt ve üç boyutlu manyetik akı yollarına sahip olacak şekilde tasarlanabiliyor.

- EV Şanzımanları: Elektrikli araçlar daha az vitese sahip olsa da, redüksiyon dişlileri ve diferansiyel sistemleri hala yüksek hassasiyetli dişlilere ihtiyaç duyar ve bu da TM için önemli bir uygulama alanıdır.

Sonuç

Toz metalurjisi, otomotiv endüstrisinin yüksek beklentilerini (düşük maliyet, yüksek hacim, karmaşık tasarım ve güvenilirlik) karşılayan stratejik bir üretim ortağıdır. Vites dişlilerinden motor yataklarına, sensör halkalarından egzoz flanşlarına kadar yüzlerce parça, bu teknolojinin sunduğu benzersiz avantajlar sayesinde araçlarımızda yer alıyor. Otomotiv dünyası elektrifikasyon ve otonom sürüş ile dönüşürken, toz metalurjisinin de bu dönüşüme ayak uydurarak geleceğin araçlarını şekillendirmeye devam edeceği şüphesizdir.