Metal Tozu Seçim Rehberi: Projeniz İçin Doğru Tozu Nasıl Bulursunuz?

Toz metalurjisi (TM) ile bir parça üretme yolculuğu, her zaman tek bir temel bileşenle başlar: metal tozu. Nihai ürününüzün kaderi, daha ilk adımda, yani projeniz için doğru tozu seçme anında çizilir. Tıpkı bir şefin en iyi yemeği yapmak için en taze ve doğru malzemeleri seçmesi gibi, bir mühendisin de başarılı bir TM parçası için en uygun metal tozunu belirlemesi gerekir. Piyasada sayısız farklı kimyasal bileşimde, şekilde ve boyutta toz bulunmaktadır. Peki, bu seçenekler okyanusunda projenizin gereksinimlerine en uygun olanı nasıl bulacaksınız? Bu rehber, doğru metal tozunu seçerken göz önünde bulundurmanız gereken kritik faktörleri A’dan Z’ye ele alarak yolunuzu aydınlatacak.

Neden Doğru Toz Seçimi Bu Kadar Kritik?

Yanlış toz seçimi, üretim sürecinde ve nihai üründe bir dizi soruna yol açabilir. Düşük yoğunluk, zayıf mekanik özellikler, kalıpta presleme sorunları, zayıf sinterleme performansı ve beklenenden düşük korozyon direnci gibi problemlerin kökeninde genellikle yanlış toz seçimi yatar. Doğru toz ise, üretim verimliliğini artırır, parça kalitesini garanti eder ve ürünün hizmet ömrü boyunca istenen performansı göstermesini sağlar.

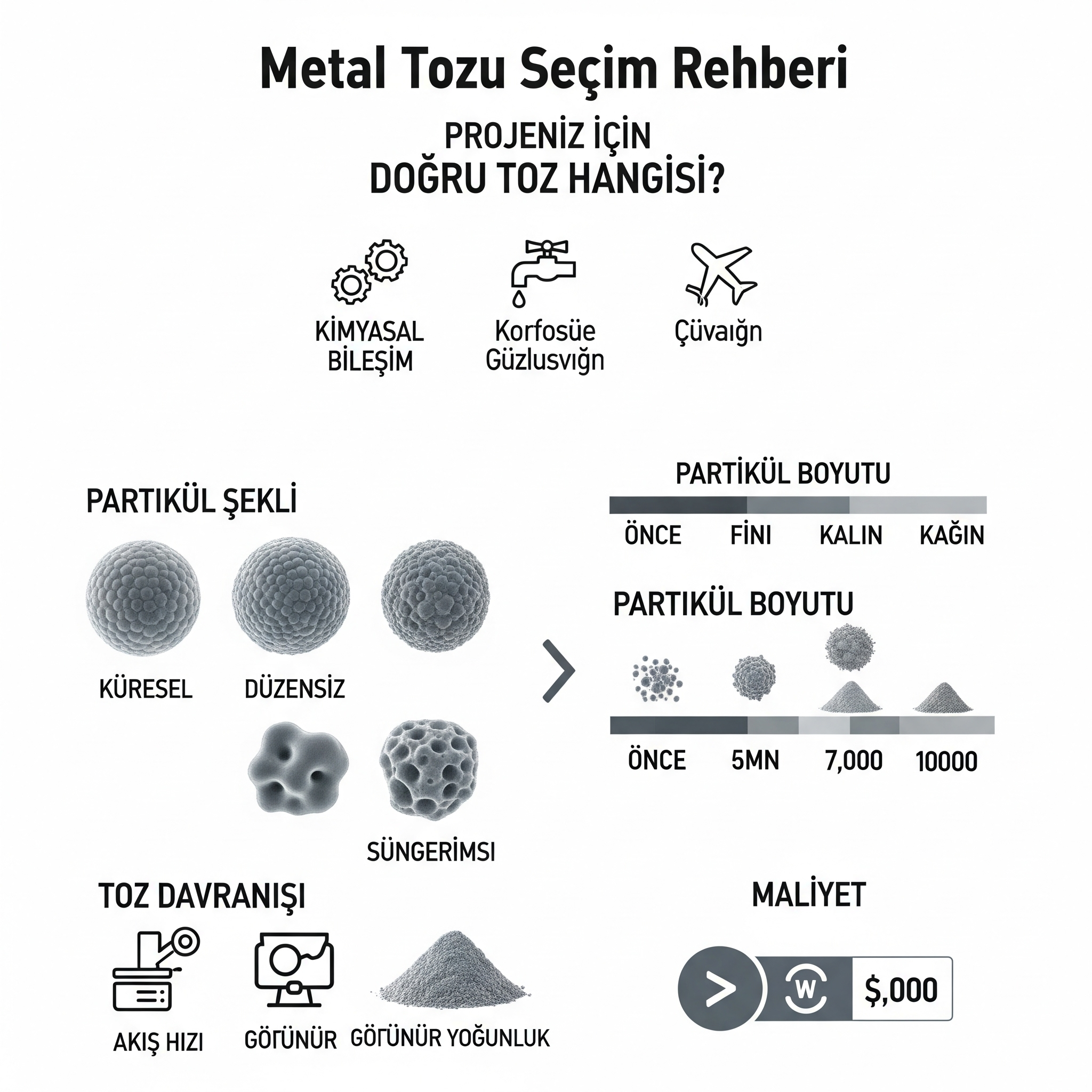

Metal Tozu Seçiminde Dikkate Alınması Gereken 5 Ana Faktör

Doğru tozu seçmek, parçanızın nihai kullanım amacını ve üretim sürecinin gerekliliklerini anlamakla başlar. İşte karar verme sürecinizde size rehberlik edecek beş temel kriter:

1. Malzemenin Kendisi: Kimyasal Bileşim ve Saflık

En temel sorudur: Parçanız hangi metalden veya alaşımdan yapılacak?

- Malzeme Türü: Projenizin gereksinimlerine göre demir, bakır, alüminyum, titanyum, nikel alaşımları veya paslanmaz çelik gibi temel malzemelerden birini seçmelisiniz.

- Yapısal Parçalar İçin: Genellikle demir bazlı tozlar (alaşımlı veya alaşımsız) uygun maliyet ve iyi mekanik özellikler sunduğu için tercih edilir.

- Korozyon Direnci İçin: Paslanmaz çelik tozları (316L, 410L gibi) veya nikel alaşımları idealdir.

- Hafiflik ve Yüksek Mukavemet İçin: Titanyum veya alüminyum alaşımları, özellikle havacılık ve medikal gibi sektörlerde öne çıkar.

- Elektriksel/Termal İletkenlik İçin: Bakır ve alüminyum tozları en iyi seçeneklerdir.

- Kimyasal Saflık: Tozun içindeki yabancı elementlerin veya impüritelerin (istenmeyen maddeler) seviyesi, nihai parçanın performansını doğrudan etkiler. Özellikle havacılık, uzay ve medikal implant gibi yüksek performans gerektiren uygulamalarda, son derece yüksek saflıkta tozlar kullanılmalıdır. Oksijen ve karbon gibi elementlerin seviyesi, malzemenin kırılganlığını ve mekanik özelliklerini önemli ölçüde değiştirebilir.

2. Tozun Geometrisi: Partikül Şekli ve Morfolojisi

Metal tozları mikroskop altında incelendiğinde farklı geometrilere sahip oldukları görülür. Bu şekil farklılıkları, üretim sürecini doğrudan etkiler.

- Küresel (Spherical): Genellikle gaz atomizasyon yöntemiyle üretilirler. Küresel partiküller, en iyi akışkanlık ve en yüksek görünür yoğunluk (tozun serbest haldeyken kapladığı hacim) özelliklerini sunar. Bu, kalıpların hızlı ve tutarlı bir şekilde dolmasını sağlar. Katmanlı imalat (3D metal baskı) için idealdirler.

- Düzensiz (Irregular): Su atomizasyonu veya kimyasal indirgeme ile üretilirler. Düzensiz şekilleri sayesinde presleme sırasında birbirlerine daha iyi kenetlenirler (interlocking). Bu da ham parçanın (green compact) mukavemetini artırır. Geleneksel presleme ve sinterleme işlemleri için oldukça yaygındırlar.

- Süngerimsi (Spongy): Kimyasal indirgeme ile üretilen bu tozlar, yüksek yüzey alanına sahiptir. Bu özellikleri, sinterleme sırasında daha iyi bir bağ oluşumuna yardımcı olabilir.

- Dendritik (Dendritic): Elektroliz yöntemiyle üretilen bu tozlar, dallanmış bir yapıya sahiptir ve yüksek ham mukavemet sağlarlar.

3. Tozun Boyutu: Partikül Boyutu ve Dağılımı

Partiküllerin boyutu (genellikle mikron cinsinden ölçülür) ve farklı boyutlardaki partiküllerin karışımdaki oranı (dağılımı), hem presleme hem de sinterleme davranışını belirler.

- Partikül Boyutu:

- İnce Tozlar (<20 mikron): Daha büyük bir yüzey alanına sahip oldukları için sinterleme sürecini hızlandırırlar ve daha iyi yüzey kalitesi sağlarlar. Ancak akışkanlıkları daha düşüktür ve tozun havada asılı kalma riski (toz patlaması) nedeniyle özel elleçleme gerektirebilirler.

- Kalın Tozlar (>100 mikron): Mükemmel akışkanlığa sahiptirler ancak sinterleme sonrası daha gözenekli bir yapı ve daha pürüzlü bir yüzey bırakabilirler.

- Partikül Boyut Dağılımı (PSD): İyi bir boyut dağılımı, genellikle hem ince hem de kalın tozları içerir. Bu, daha küçük partiküllerin daha büyük olanların arasındaki boşlukları doldurmasını sağlayarak daha yüksek presleme yoğunluğu ve daha homojen bir yapı elde edilmesine yardımcı olur.

4. Tozun Davranışı: Akışkanlık ve Yoğunluk

Bu özellikler, tozun üretim hattındaki davranışını tanımlar ve verimlilik için kritik öneme sahiptir.

- Akış Hızı (Flow Rate): Tozun standart bir huni içerisinden kendi ağırlığıyla ne kadar sürede aktığının bir ölçüsüdür. Yüksek akış hızı, pres kalıplarının hızlı, verimli ve tutarlı bir şekilde doldurulması anlamına gelir. Küresel tozlar en iyi akışkanlığı sunar.

- Görünür Yoğunluk (Apparent Density): Tozun sıkıştırılmadan, serbest haldeyken birim hacimdeki kütlesidir. Yüksek görünür yoğunluk, presleme sırasında daha az hacimsel küçülme gerektireceği için genellikle tercih edilir ve daha tutarlı parça ağırlıkları sağlar.

5. Maliyet Faktörü

Son olarak, maliyet her zaman önemli bir değişkendir. Yüksek saflıkta, özel alaşımlı ve dar bir partikül boyut dağılımına sahip küresel tozlar, genellikle daha yaygın olan standart demir tozlarına göre daha pahalıdır. Projenizin gereksinimleri ile bütçeniz arasında bir denge kurmak önemlidir. Bazen, en pahalı toz her zaman en iyi seçenek olmayabilir. Uygulamanızın minimum gereksinimlerini karşılayan en uygun maliyetli çözümü bulmak hedeflenmelidir.

Sonuç: Bilinçli Bir Karar Verin

Projeniz için doğru metal tozunu seçmek, parçanızın nihai mekanik özelliklerinden üretim verimliliğine kadar her şeyi etkileyen çok faktörlü bir karardır. Seçim sürecine, “Bu parçadan ne bekliyorum?” sorusuyla başlamalısınız. Mukavemet mi, korozyon direnci mi, hafiflik mi, yoksa maliyet mi önceliğiniz? Bu soruların cevapları, sizi yukarıda belirtilen beş ana faktörü değerlendirmeye yönlendirecektir. Malzeme özelliklerini, partikül karakteristiklerini ve üretim sürecindeki davranışlarını dikkatlice analiz ederek, projenizin başarısını temelden garanti altına alacak en doğru tozu bulabilirsiniz.