Metal Tozu Partikül Boyutu ve Şekli Ürün Kalitesini Nasıl Etkiler?

İstanbul, Türkiye – Metal tozu kullanan imalat sanayilerinde, nihai ürünün kalitesini belirleyen en kritik faktörlerden ikisi, tozun partikül boyutu ve şeklidir. Bu iki temel özellik, üretim sürecinin verimliliğinden son ürünün mekanik özelliklerine kadar her aşamada belirleyici bir rol oynar. Toz metalurjisi ve eklemeli imalat (3D baskı) gibi ileri teknolojilerde doğru partikül özelliklerinin seçimi, başarı ve başarısızlık arasındaki ince çizgiyi oluşturur. Peki, metal tozu partikül boyutu ve şekli, ürün kalitesini tam olarak nasıl etkiler? İşte detaylı bir bakış.

Partikül Boyutu, Ürün Kalitesinin Temel Taşıdır, Akışkanlıktan Yoğunluğa Her Şeyi Belirle

Metal tozlarının partikül boyutu ve boyut dağılımı, bir dizi proses parametresini ve nihai ürün özelliğini doğrudan etkiler. Mikron (µm) seviyesinde ölçülen bu değerler, üretimde karşılaşılan birçok avantaj ve dezavantajın kaynağıdır.

| Partikül Boyutunun Etkisi | Açıklama ve Ürün Kalitesine Etkileri |

| Akışkanlık ve Doldurma | İnce taneler (<20μm), artan yüzey alanı ve taneler arası sürtünme nedeniyle daha düşük akışkanlığa sahiptir. Bu durum, kalıpların veya yapı tablasının homojen bir şekilde doldurulamamasına, dolayısıyla yoğunluk farklılıklarına ve gözenekli bir yapıya yol açabilir. Daha büyük partiküller (>60μm) ise daha iyi akışkanlık göstererek, üretim sürecini hızlandırır ve daha tutarlı bir toz yatağı oluşumunu sağlar. |

| Paketlenme (Sıkışma) Yoğunluğu | Farklı boyutlardaki partiküllerin bir arada kullanıldığı geniş bir boyut dağılımı, daha yüksek paketlenme yoğunluğu sağlar. Küçük partiküller, büyük partiküllerin arasındaki boşlukları doldurarak daha az gözenekli ve daha yoğun bir “ham” parça (green part) elde edilmesini mümkün kılar. Yüksek ham yoğunluk, sinterleme sonrası daha az çekmeye ve daha iyi boyutsal kararlılığa sahip ürünler anlamına gelir. |

| Sinterleme Davranışı | İnce partiküller, daha geniş yüzey alanına sahip oldukları için sinterleme sürecinde daha reaktiftirler. Bu, daha düşük sinterleme sıcaklıklarında ve daha kısa sürelerde yoğunlaşmanın tamamlanmasına olanak tanır. Ancak, aşırı ince tozlar kontrolsüz ve hızlı sinterlemeye, bu da çarpılma veya boyutsal hatalara neden olabilir. |

| Yüzey Pürüzlülüğü | Özellikle eklemeli imalat teknolojilerinde, kullanılan tozun partikül boyutu, üretilen parçanın yüzey kalitesini doğrudan belirler. İnce tozlar, daha pürüzsüz ve detaylı yüzeylerin elde edilmesini sağlarken, kaba tozlar daha pürüzlü ve “basamak etkisi” belirgin olan yüzeylere yol açar. |

| Mekanik Özellikler | Nihai ürünün yoğunluğu, mekanik özellikleri (örneğin mukavemet, süneklik ve yorulma ömrü) üzerinde doğrudan bir etkiye sahiptir. Homojen boyut dağılımı ve iyi paketlenme ile elde edilen yüksek yoğunluklu parçalar, genellikle üstün mekanik performans gösterir. |

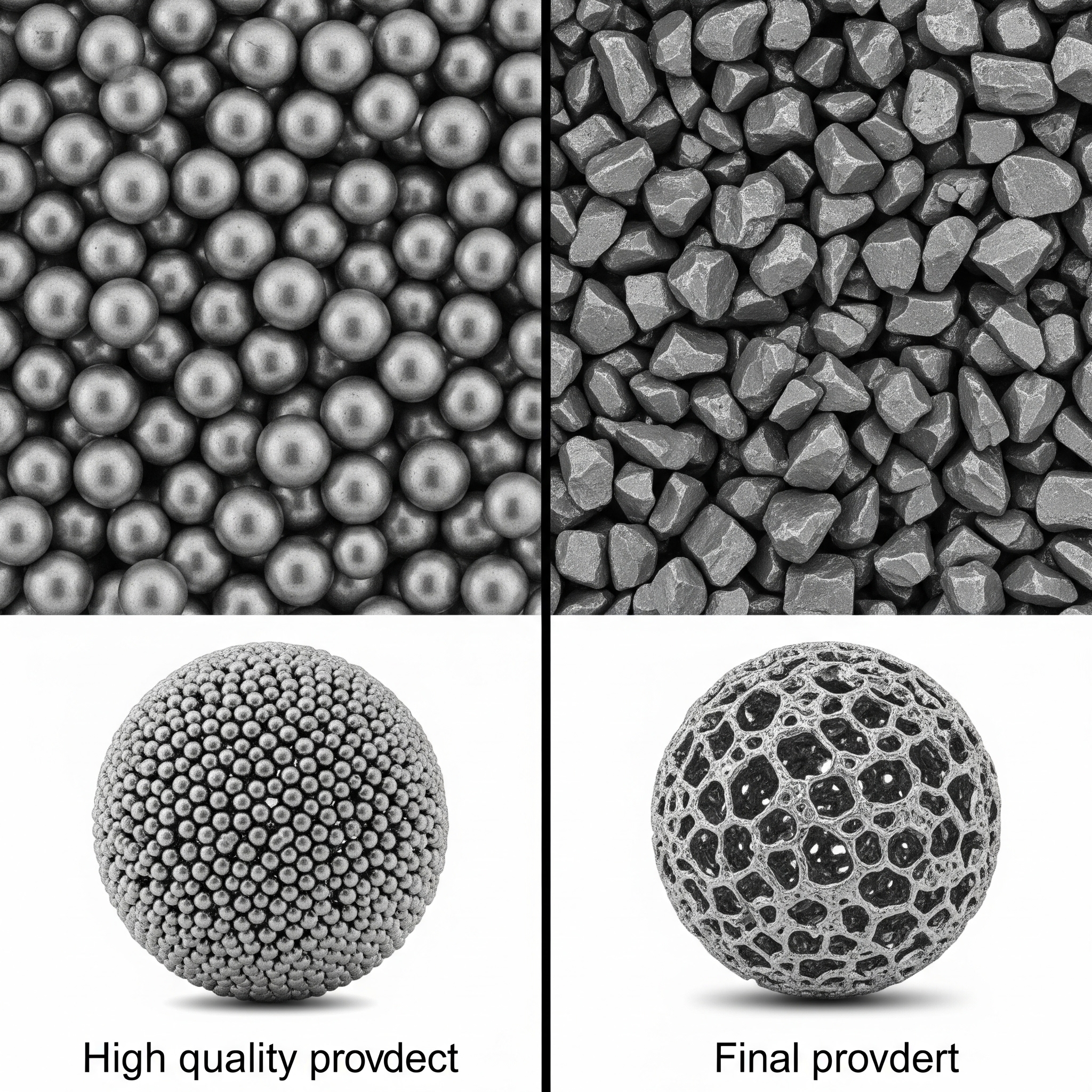

Partikül Şekli, Küreselden Köşeliye Ürünün Kaderini Çizer

Partikül boyutu kadar önemli olan bir diğer faktör ise metal tozlarının geometrik şeklidir. Toz üretim yöntemine (örneğin, gaz atomizasyonu, su atomizasyonu, plazma atomizasyonu) bağlı olarak partiküller küresel, düzensiz (köşeli), dendritik veya süngerimsi gibi farklı şekillerde olabilir.

| Partikül Şeklinin Etkisi | Açıklama ve Ürün Kalitesine Etkileri |

| Akışkanlık ve Yayılabilirlik | Küresel şekilli partiküller, en düşük yüzey alanı/hacim oranına sahip oldukları için taneler arası sürtünme ve kenetlenme minimum düzeydedir. Bu da onlara mükemmel bir akışkanlık kazandırır. Bu özellik, özellikle Lazer Toz Yataklı Ergitme (L-PBF) gibi eklemeli imalat proseslerinde, tozun yapı tablasına homojen bir katman halinde serilmesi için hayati önem taşır. Düzensiz veya köşeli partiküller ise birbirine takılarak zayıf bir akışkanlığa neden olur. |

| Paketlenme Yoğunluğu | Küresel tozlar, düzenli yapıları sayesinde tahmin edilebilir ve genellikle yüksek bir paketlenme yoğunluğu sunar. Bununla birlikte, hafif düzensiz şekilli tozlar, birbirlerine kenetlenerek daha yüksek “ham mukavemet” (green strength) sağlayabilir. Bu, presleme ve sinterleme (Toz Metalurjisi) uygulamalarında, sinterleme öncesi parçanın bütünlüğünü koruması açısından avantajlı olabilir. |

| Sıkıştırılabilirlik | Düzensiz ve süngerimsi yapıdaki tozlar, presleme sırasında daha kolay deforme olup birbirine kenetlenerek yüksek sıkıştırılabilirlik sunar. Bu, daha düşük presleme basınçlarında daha yüksek ham yoğunluklara ulaşılmasını sağlar. Küresel tozların sıkıştırılabilirliği ise genellikle daha düşüktür. |

| Gözeneklilik ve Geçirgenlik | Partiküllerin şekli, nihai üründeki gözeneklerin boyutunu ve dağılımını etkiler. Küresel tozlar genellikle daha küçük ve düzenli gözenekler oluştururken, düzensiz şekilli tozlar daha büyük ve karmaşık gözenek ağlarına yol açabilir. Bu özellik, filtre veya kendinden yağlamalı yataklar gibi özel uygulamalarda istenen bir durum olabilir. |

| Maliyet | Genellikle, yüksek küreselliğe ve dar bir boyut dağılımına sahip tozlar (örneğin, gaz atomizasyonu ile üretilenler) daha karmaşık üretim süreçleri gerektirdiğinden, düzensiz şekilli tozlardan (örneğin, su atomizasyonu) daha maliyetlidir. Bu nedenle, uygulama gereksinimleri ile maliyet arasında bir denge kurulması önemlidir. |

Sonuç olarak, metal tozu partikül boyutu ve şekli, birer detay olmaktan çok, nihai ürün kalitesini temelden şekillendiren stratejik parametrelerdir. İdeal toz seçimi; kullanılan üretim teknolojisine (Toz Metalurjisi, Eklemeli İmalat vb.), hedeflenen ürün özelliklerine (mekanik dayanım, yüzey kalitesi, yoğunluk) ve maliyet beklentilerine bağlı olarak dikkatle yapılmalıdır. Üreticiler, doğru partikül karakterizasyon yöntemlerini kullanarak toz özelliklerini titizlikle kontrol etmeli ve proseslerini bu özelliklere göre optimize etmelidir. Bu sayede, tutarlı, yüksek kaliteli ve rekabetçi metal ürünler imal etmek mümkün hale gelir.