Metal Enjeksiyon Kalıplama (MIM): Karmaşık Geometriler İçin Mükemmel Çözüm

Cerrahi bir aletin minicik ve karmaşık çenesi, bir akıllı telefonun hassas şarj portu veya bir otomobil motorunun yüksek performanslı bir valfi… Bu gibi küçük, karmaşık geometrili ve yüksek mukavemetli metal parçaların on binlercesini, hatta milyonlarcasını, hem hassas toleranslarda hem de uygun maliyetle üretmek, geleneksel imalat yöntemleri için her zaman büyük bir zorluk olmuştur. CNC işleme maliyetli ve yavaş kalırken, hassas döküm ise gereken incelik ve yüzey kalitesini her zaman sunamaz.

İşte tam bu noktada, plastik enjeksiyonun tasarım özgürlüğünü metalin gücüyle birleştiren Metal Enjeksiyon Kalıplama (MIM) teknolojisi devreye giriyor ve adeta bir köprü görevi görerek “imkansız” denilen tasarımları gerçeğe dönüştürüyor.

Metal Enjeksiyon Kalıplama (MIM) Nedir?

Metal Enjeksiyon Kalıplama (MIM), çok ince metal tozlarını, bu tozları akışkan hale getiren polimer bağlayıcılarla karıştırarak “hammadde” (feedstock) adı verilen bir karışım oluşturma ve bu karışımı standart bir enjeksiyon presiyle hassas bir kalıba enjekte etme prensibine dayanan ileri bir imalat teknolojisidir. Sürecin sonunda bağlayıcılar uzaklaştırılır ve metal tozları birbirine kaynayarak (sinterleme) tam yoğun, sağlam bir metal parça oluşturur. Kısacası MIM, plastik enjeksiyonun karmaşıklık ve hız avantajını, toz metalurjisinin malzeme çeşitliliği ve mukavemetiyle bir araya getirir.

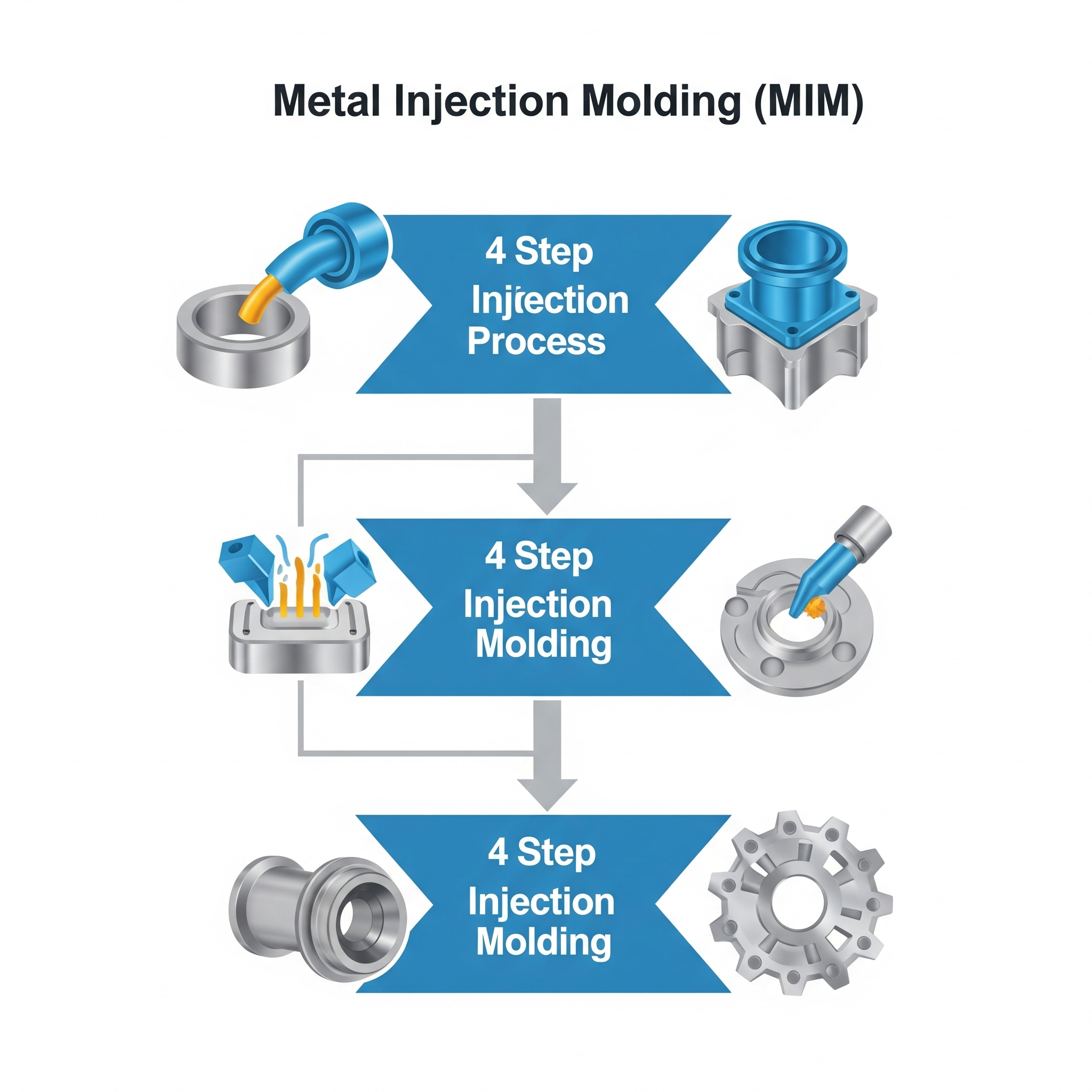

Dört Adımda MIM Süreci: Tozdan Çeliğe Yolculuk

MIM süreci, dört temel ve iyi kontrol edilen adımdan oluşur:

1. Hammadde (Feedstock) Hazırlama: Sürecin kalbi burada atar. Mikron boyutundaki yüksek saflıktaki metal tozları (paslanmaz çelik, titanyum, bakır vb.), özel termoplastik ve vaks bağlayıcılarla homojen bir şekilde karıştırılır. Sonuç, oda sıcaklığında katı olan ancak ısıtıldığında diş macunu kıvamında akışkanlaşan, granül formunda bir hammaddedir.

2. Kalıplama (Molding): Bu hammadde, standart bir plastik enjeksiyon makinesine beslenir. Isıtılarak akışkan hale getirilen feedstock, yüksek basınçla hassas bir şekilde işlenmiş kalıp boşluğuna enjekte edilir. Kalıp içinde soğuyan parça katılaşır ve kalıptan çıkarılır. Bu aşamada elde edilen parça, nihai boyutundan yaklaşık %20 daha büyük olan ve “ham parça” (green part) olarak adlandırılan, metal ve bağlayıcı karışımı bir yapıdır.

3. Bağlayıcı Giderme (Debinding): Bu aşamanın amacı, metal parçacıklarını bir arada tutan bağlayıcı “iskeleti” dikkatli bir şekilde parçadan uzaklaştırmaktır. Bu işlem genellikle iki aşamalıdır. Önce, solvent veya katalitik gibi yöntemlerle bağlayıcının büyük bir kısmı alınır. Geriye, parçaya taşıma mukavemeti veren az miktarda bağlayıcı kalır. Bu noktadaki parça, gözenekli ve çok kırılgandır ve “kahverengi parça” (brown part) olarak isimlendirilir.

4. Sinterleme (Sintering): Sihrin gerçekleştiği son adımdır. Kahverengi parçalar, kontrollü bir atmosfere sahip yüksek sıcaklıktaki fırınlara (1200°C – 1400°C) yerleştirilir. Fırın sıcaklığı, metalin erime noktasının hemen altına kadar yükseltilir. Bu sıcaklıkta, kalan son bağlayıcı da buharlaşır ve metal parçacıkları atomik difüzyon yoluyla birbirine kaynar. Bu süreçte parça, kontrollü bir şekilde çekerek nihai boyutlarına ulaşır ve teorik yoğunluğunun %97-99’una sahip, sağlam, katı bir metal bileşene dönüşür.

MIM Neden Karmaşık Geometriler İçin Mükemmeldir?

MIM’in geleneksel yöntemlere üstünlük sağladığı alan, tam olarak karmaşık tasarımlardır.

- Tasarım Özgürlüğü: Akışkan feedstock, CNC ile işlenmesi imkansız olan iç kanallar, alttan kesmeler (undercuts), ultra ince duvarlar (< 0.5 mm), logolar ve çapraz delikler gibi en ince detayları bile kolayca doldurabilir.

- Parça Konsolidasyonu: Eskiden birden fazla parçanın işlenip sonra birleştirilmesiyle (kaynak, lehimleme, montaj) yapılan bir komponent, MIM ile tek bir karmaşık parça olarak üretilebilir. Bu, montaj maliyetlerini, süresini ve potansiyel hata noktalarını ortadan kaldırır.

- Net-Shape Üretim: MIM parçaları, kalıptan nihai şekline çok yakın (“net-shape”) olarak çıkar. Bu sayede, maliyetli ve zaman alıcı talaşlı imalat (ikincil işlem) ihtiyacı minimuma iner veya tamamen ortadan kalkar.

- Hacimli Üretimde Maliyet Avantajı: Bir kalıbın ilk yatırım maliyeti karşılandıktan sonra, binlerce, hatta milyonlarca karmaşık parçanın üretimi, parça başına düşen maliyeti CNC işlemeye kıyasla dramatik ölçüde düşürür.

MIM Uygulamaları ve Malzemeleri

MIM teknolojisinin esnekliği, onu sayısız sektör için vazgeçilmez kılar:

- Medikal ve Dental: Cerrahi aletler, endoskop parçaları, ortodontik braketler, implant bileşenleri.

- Otomotiv: Turboşarj kanatları, yakıt enjektör memeleri, valf ve sensör gövdeleri.

- Tüketici Elektroniği: Akıllı telefon ve dizüstü bilgisayar menteşeleri, şarj portları, saat kasaları.

- Savunma ve Havacılık: Tetik mekanizmaları, nişangah bileşenleri, küçük drone parçaları.

Popüler MIM Malzemeleri: Paslanmaz Çelikler (316L, 17-4PH), Düşük Alaşımlı Çelikler, Titanyum Alaşımları, Bakır, Nikel Süperalaşımlar ve Takım Çelikleri.

Sonuç

Eğer üretim hedefiniz; küçük (< 100 gram), karmaşık geometrili, yüksek adetli ve üstün mekanik özelliklere sahip metal parçalar ise, Metal Enjeksiyon Kalıplama (MIM) en mantıklı ve güçlü çözüm olarak öne çıkmaktadır. Tasarımcılara sunduğu neredeyse sınırsız özgürlük ve seri üretimdeki maliyet etkinliği ile MIM, modern imalatın en parlak yıldızlarından biri olmaya devam edecektir.