Atmosfer Kontrollü Sinterleme Fırınları: Oksidasyonu Önlemenin Yolları

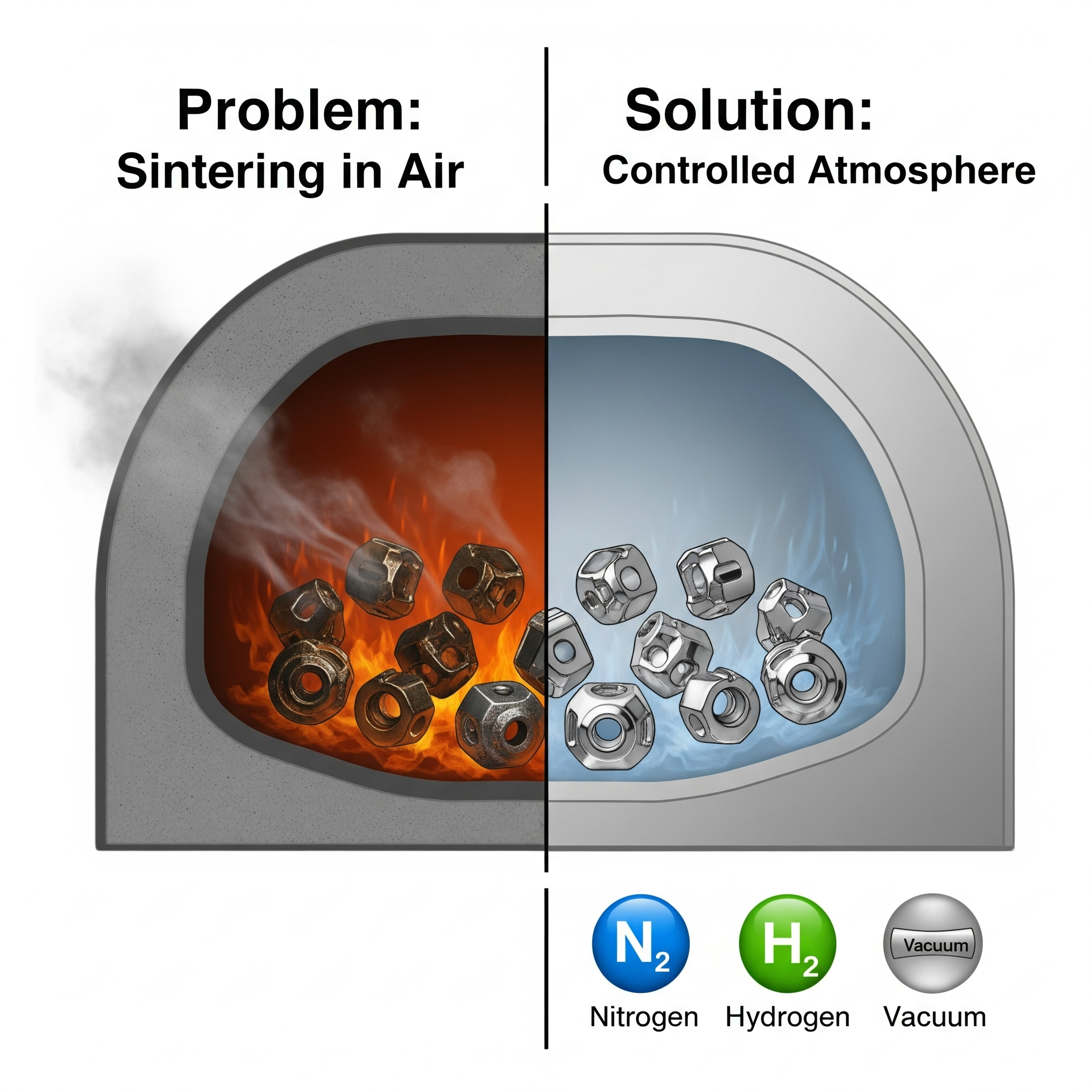

Toz metalurjisi (TM) sürecinde sinterleme, sıkıştırılmış toz yığınını sağlam bir metal parçaya dönüştüren kalptir; atmosfer kontrolü ise bu kalbi koruyan hayati bir kalkandır. Sinterleme işleminin gerçekleştiği yüksek sıcaklıklarda (genellikle 1100°C ve üzeri), metal atomları son derece reaktif hale gelir ve havadaki oksijenle birleşmek için adeta can atar. Bu birleşme, yani oksidasyon, TM sürecinin en büyük düşmanıdır.

Oksidasyon, parçacıkların yüzeyinde kırılgan bir oksit tabakası oluşturur, metalurjik bağların (sinterleme köprülerinin) kurulmasını engeller ve sonuç olarak mekanik olarak zayıf, gözenekli ve tamamen işe yaramaz bir parça üretilmesine neden olur. Peki, bu görünmez tehlikeyle nasıl savaşılır? Cevap, atmosfer kontrollü sinterleme fırınlarında yatmaktadır.

Kontrollü Atmosfer Nedir ve Neden Hayatidir?

Kontrollü atmosfer, sinterleme fırınının içine, havayı (ve dolayısıyla %21 oranındaki oksijeni) dışarı atmak amacıyla pompalanan, özel olarak seçilmiş gaz veya gaz karışımıdır. Bu atmosferin iki temel görevi vardır:

- Koruyucu (İnert) Görev: Parçayı, fırın içindeki ortamla kimyasal reaksiyona girmekten korur. En başta oksidasyonu engelleyerek parçacık yüzeylerinin temiz kalmasını sağlar.

- Aktif (İndirgeyici) Görev: Sadece korumakla kalmaz, aynı zamanda toz partiküllerinin yüzeyinde daha önceki aşamalardan kalmış olabilecek mevcut oksit tabakalarını da aktif olarak temizler (indirger).

Doğru atmosfer, sinterlemenin başarılı bir şekilde gerçekleşmesi için temiz bir “çalışma alanı” yaratır.

Yaygın Sinterleme Atmosferleri ve Görevleri

Oksidasyonu önlemek için kullanılan atmosferler, koruyucu (inert) veya aktif (indirgeyici) olabilir. Seçim, sinterlenen malzemenin türüne ve maliyet hedeflerine bağlıdır.

1. Azot Bazlı Atmosferler (N₂)

- Özellikleri: İnert (çoğu metalle reaksiyona girmez), ekonomik ve kolay temin edilebilir. Oksidasyonu önlemede oldukça etkilidir.

- Kullanımı: Demir, düşük alaşımlı çelikler ve bakır bazlı TM parçaları gibi genel amaçlı uygulamalar için en yaygın kullanılan atmosferdir.

2. Hidrojen Bazlı Atmosferler (H₂)

- Özellikleri: Çok güçlü bir indirgeyicidir. Bu, sadece yeni oksit oluşumunu engellemekle kalmayıp, mevcut metal oksitlerini de (

Metal-Oksit + H₂ → Metal + H₂O) temizleyerek saf metal yüzeyleri ortaya çıkardığı anlamına gelir. - Kullanımı: Yüzey temizliğinin kritik olduğu paslanmaz çelikler, nikel süperalaşımlar ve yüksek manyetik özellik gerektiren malzemeler için vazgeçilmezdir. Daha maliyetlidir ve son derece yanıcı olduğu için ciddi güvenlik önlemleri gerektirir.

3. Azot-Hidrojen Karışımları (N₂-H₂)

- Özellikleri: Endüstride en sık kullanılan atmosfer türüdür. Azotun ekonomikliğini, küçük bir miktar (%2-10) hidrojenin güçlü indirgeyici etkisiyle birleştirir.

- Kullanımı: Geniş bir malzeme yelpazesi için maliyet ve performans arasında mükemmel bir denge sunar.

4. Ayrıştırılmış Amonyak (Dissociated Ammonia)

- Özellikleri: Sıvı amonyak (NH₃) gazının bir katalizör üzerinden yüksek sıcaklıkta geçirilmesiyle, %75 Hidrojen ve %25 Azot içeren bir gaz karışımı elde edilir. Bu, sahada daha düşük maliyetle hidrojenli bir atmosfer üretmenin bir yoludur.

- Kullanımı: N₂-H₂ karışımlarına bir alternatiftir ve benzer uygulamalarda kullanılır.

5. Vakum

- Özellikleri: Bir gaz pompalamak yerine, fırının içindeki tüm atmosferin bir vakum pompasıyla tamamen boşaltılması prensibine dayanır. Reaksiyona girecek hiçbir gaz molekülü kalmadığı için oksidasyon riski teorik olarak sıfırlanır.

- Kullanımı: Titanyum, zirkonyum, tantal gibi havaya karşı aşırı reaktif olan metallerin ve bazı ileri teknoloji seramiklerin sinterlenmesi için tek çözümdür. En temiz fakat en maliyetli ve yavaş sinterleme yöntemidir.

Oksidasyonu Önlemenin Altın Kuralları

En iyi atmosfer bile, doğru uygulanmadığında başarısız olabilir. Oksidasyonsuz bir üretim için şu kurallar esastır:

- Doğru Atmosfer Seçimi: Sinterlenecek malzemenin kimyasal yapısına uygun atmosferi seçin. Karbon çeliği için N₂ yeterliyken, 316L paslanmaz çelik için H₂ içeren bir atmosfer şarttır.

- Fırın Bütünlüğünü Sağlamak: Fırın atmosferinin en büyük düşmanı, dışarıdan sızan havadır. Fırın kapılarındaki contalar, boru bağlantıları ve gövdedeki olası çatlaklar düzenli olarak kontrol edilmelidir. Fırın içinde hafif bir pozitif basınç oluşturmak, dışarıdan içeriye hava sızmasını engeller.

- Yüksek Saflıkta Gaz Kullanımı: Atmosfer için kullanılan gazların saflığı kritiktir. Gaz tüplerindeki veya tanklarındaki nem (su buharı) veya diğer gaz safsızlıkları, fırın içinde oksidasyona neden olabilir.

- Proses Kontrolü ve Çiğ Noktası (Dew Point) Analizi: Fırın atmosferinin kalitesini izlemenin en güvenilir yolu, içindeki nem miktarını ölçen çiğ noktası analizidir. Düşük bir çiğ noktası (-40°C ve altı), atmosferin kuru ve oksitleyici etkenlerden arınmış olduğunu gösterir.

Sonuç

Atmosfer kontrollü sinterleme fırınları, toz metalurjisinin kalite sigortasıdır. Oksidasyon gibi sinsi bir düşmanı kapı dışarı etmek, sadece doğru gazı seçmekle değil, aynı zamanda tüm sistemi (fırın bütünlüğü, gaz saflığı, proses izleme) bir bütün olarak yönetmekle mümkündür. Bu kontrol sağlandığında, sinterleme süreci toz yığınlarını, en zorlu uygulamalarda bile güvenle kullanılabilecek, sağlam, güvenilir ve yüksek performanslı metal bileşenlere dönüştürme potansiyeline tam olarak ulaşır.