Seri Üretimde Toz Metalurjisinin Rakiplerine Göre Fiyat/Performans Avantajı

Seri üretim dünyasında başarı, sadece en ucuz parçayı üretmekle değil, istenilen performansı en rekabetçi fiyata sunmakla ölçülür. İşte bu kritik dengeye fiyat/performans oranı diyoruz. Bir teknoloji, birim maliyeti düşürürken aynı zamanda güvenilir mekanik özellikler, tutarlı toleranslar ve karmaşık tasarım kabiliyetleri sunabiliyorsa, seri üretimin “tatlı noktasını” yakalamış demektir. Yıllardır otomotivden beyaz eşyaya milyonlarca parçanın üretiminde tercih edilen Toz Metalurjisi (TM), tam olarak bu tatlı noktada konumlanarak rakiplerine karşı önemli bir avantaj elde eder.

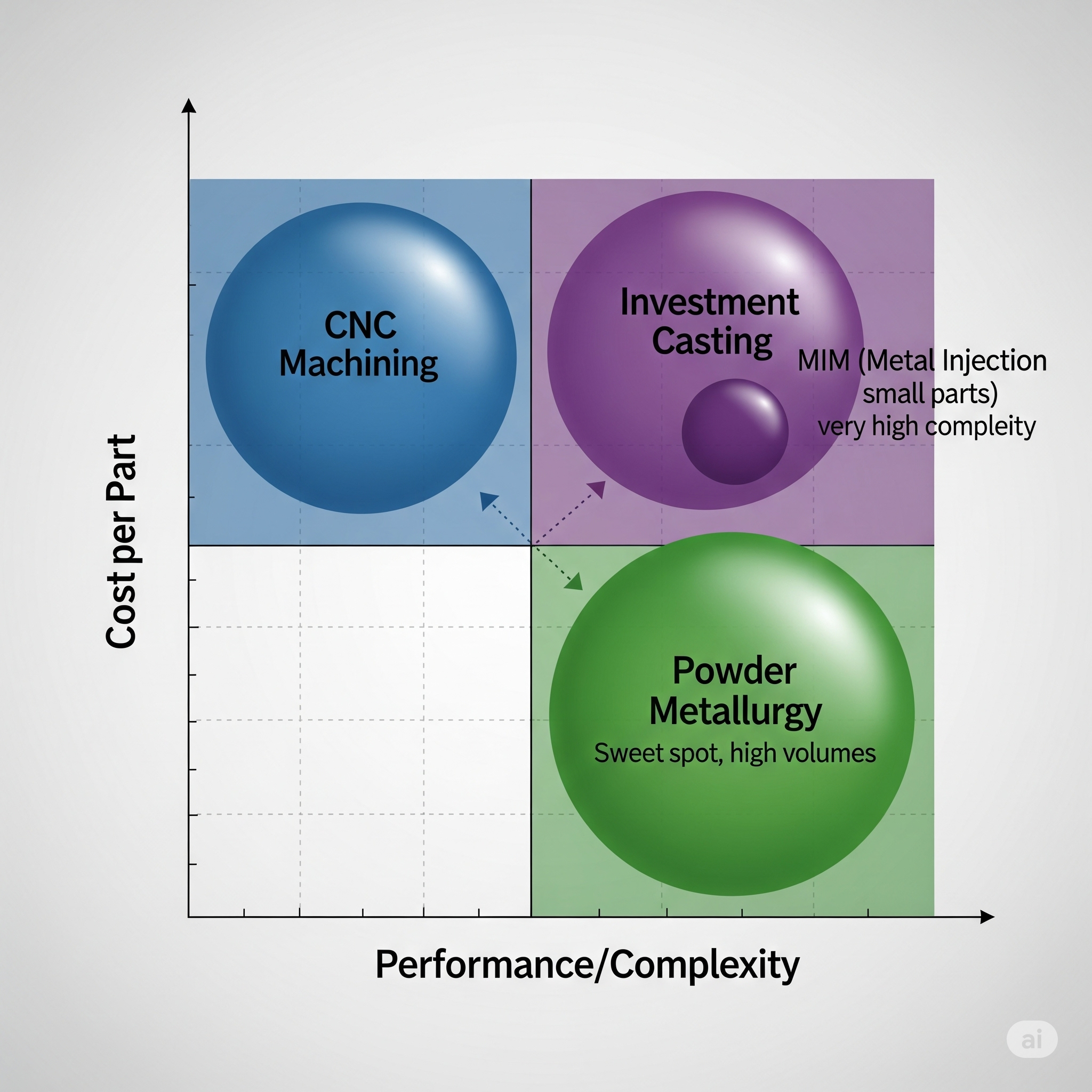

Peki, Toz Metalurjisi bu hassas dengeyi nasıl kuruyor ve ana rakipleri olan CNC Talaşlı İmalat, Hassas Döküm ve Metal Enjeksiyon Kalıplama (MIM) karşısında nerede duruyor?

Toz Metalurjisinin Fiyat/Performans Profili: Dengeli Güç

Toz Metalurjisi’nin başarısı, fiyat ve performansı optimize eden temel özelliklerinden gelir:

- Fiyat Avantajları:

- Minimum Malzeme İsrafı: %97’yi aşan malzeme kullanım oranı, özellikle 2025’in yüksek hammadde fiyatlarında en büyük maliyet kalkanıdır.

- Yüksek Üretim Hızı: Kalıp devreye alındıktan sonra presler, dakikada onlarca parça üreterek birim zamandaki verimliliği ve dolayısıyla parça başına düşen maliyeti en aza indirir.

- Düşük İşçilik Maliyeti: Yüksek otomasyon seviyesi, seri üretimde operatör ihtiyacını azaltır.

- Azaltılmış İkincil İşlemler: Nete yakın şekilli üretim, maliyetli talaşlı imalat operasyonlarını büyük ölçüde ortadan kaldırır.

- Performans Kabiliyetleri:

- Güvenilir Mekanik Özellikler: Geniş bir mühendislik uygulaması yelpazesi için fazlasıyla yeterli olan iyi mukavemet, sertlik ve aşınma direnci sunar.

- İyi Boyutsal Tutarlılık: Parçadan parçaya son derece tutarlı ölçüler ve toleranslar sağlar.

- Karmaşık Geometri: Dişliler, kamlar, çok seviyeli yapılar gibi “fonksiyonel karmaşıklığı” ek maliyet getirmeden üretebilir.

Sonuç: Toz Metalurjisi, ultra yüksek performans iddialarından ziyade, “çok iyi ve güvenilir performansı, seri üretimde mümkün olan en düşük fiyata sunma” vaadiyle öne çıkar.

Rakiplerle Karşılaştırma: Fiyat/Performans Merceği Altında

1. TM vs. CNC Talaşlı İmalat

- Fiyat: Seri üretimde CNC, yavaş çevrim süreleri ve %50’yi aşan malzeme israfı nedeniyle parça başına çok daha pahalıdır.

- Performans: CNC, boyutsal hassasiyet, yüzey kalitesi ve işlenmiş (wrought) malzemenin getirdiği yoğunluk açısından daha yüksek performans sunar.

- F/P Analizi: CNC, “maksimum performansı maksimum fiyata” sunar. Eğer uygulamanız havacılıkta kullanılan bir parça gibi mutlak en yüksek performansı gerektirmiyorsa, Toz Metalurjisi’nin sunduğu “iyi performans”, çok daha düşük bir maliyetle geldiği için fiyat/performans oranı ezici bir şekilde daha iyidir.

2. TM vs. Hassas Döküm (Investment Casting)

- Fiyat: Hassas Döküm, yoğun işçilik gerektiren adımları (mum model, seramik kaplama, yollukların kesilmesi vb.) ve daha yüksek fire oranı nedeniyle seri üretimde TM’den daha pahalıdır.

- Performans: Dökümün en büyük performans avantajı, kapalı hacimler ve ters açılar gibi TM ile üretilemeyen ultra karmaşık geometrileri üretebilmesidir. Boyutsal toleransları ve yüzey kalitesi ise genellikle TM’nin gerisindedir.

- F/P Analizi: Dökümün fiyat/performans avantajı, sadece geometrik olarak başka hiçbir yöntemle üretilemeyen parçalar için geçerlidir. Diğer tüm “standart karmaşıklıktaki” parçalar için TM, daha iyi toleransları ve yüzeyi daha düşük bir fiyata sunarak daha üstün bir F/P oranına sahiptir.

3. TM vs. Metal Enjeksiyon Kalıplama (MIM)

Bu, TM’nin en yakın akrabası ve rakibidir. MIM, toz metalurjisinin plastik enjeksiyonla birleşmiş halidir.

- Fiyat: MIM’in kalıp maliyetleri ve proses adımları (bağlayıcı giderme gibi) TM’den daha karmaşık ve daha pahalıdır.

- Performans: MIM, plastik enjeksiyon kadar karmaşık parçaların üretilmesine olanak tanır. Çok küçük, son derece detaylı ve duvar kalınlığı ince parçalarda üstün performans gösterir. Yoğunluğu (%96+) ve yüzey kalitesi de genellikle geleneksel TM’den daha iyidir.

- F/P Analizi: MIM, küçük (<100g) ve aşırı karmaşık parçalar için en iyi fiyat/performans oranını sunar. Eğer parçanız bir saat mekanizması veya cerrahi bir alet kadar detaylıysa, MIM rakipsizdir. Ancak, otomotiv dişlisi, burç veya yapısal bir braket gibi daha “klasik” mühendislik parçaları için geleneksel TM, yeterli performansı çok daha uygun bir fiyata sunarak daha dengeli bir F/P oranı sağlar.

Özet ve Karar Anı: Toz Metalurjisinin “Tatlı Noktası”

Bir üretim teknolojisi olarak Toz Metalurjisi’nin seri üretimdeki rakipsiz fiyat/performans “tatlı noktası” şu şekilde özetlenebilir:

- Hacim: Yüksek (Genellikle 20,000 adet/yıl ve üzeri)

- Parça Boyutu: Küçük ila orta (birkaç gramdan 2-3 kilograma kadar)

- Karmaşıklık: Orta ila yüksek seviyede fonksiyonel karmaşıklık (dişliler, kamlar, farklı seviyeler, kanallar vb.)

- Temel Gereksinim: Güvenilir mühendislik performansı ve tutarlı kalitenin, mümkün olan en düşük parça başı maliyetle elde edilmesi.

Sonuç:

Seri üretim için teknoloji seçimi yaparken, sadece tek bir kritere odaklanmak yanıltıcı olabilir. En doğru karar, fiyat ve performansı bir bütün olarak değerlendirmekten geçer. Toz Metalurjisi’nin on yıllardır süren başarısının ve popülaritesinin ardındaki sır, tam olarak budur: Mühendislik uygulamalarının çok büyük bir kısmı için en dengeli, en güvenilir ve en ekonomik fiyat/performans oranını sunması. Projeniz yukarıda belirtilen “tatlı nokta”ya uyuyorsa, seri üretimde karlılığınızı ve rekabet gücünüzü artırmak için en akıllıca seçimlerden biri Toz Metalurjisi olacaktır.