Toz Metalurjisi ile Üretim Maliyetlerinizi Nasıl Düşürebilirsiniz?

2025 yılında üretim yapan her işletmenin gündemindeki en önemli konu aynı: sürekli artan hammadde ve enerji fiyatları karşısında maliyetleri nasıl kontrol altına alabilir ve karlılığı nasıl sürdürebiliriz? Cevap, genellikle üretim süreçlerini daha akıllı ve daha verimli hale getirmekte yatar. İşte bu noktada Toz Metalurjisi (TM), sadece bir üretim teknolojisi olmanın ötesine geçerek, işletmeniz için güçlü bir maliyet düşürme stratejisine dönüşebilir.

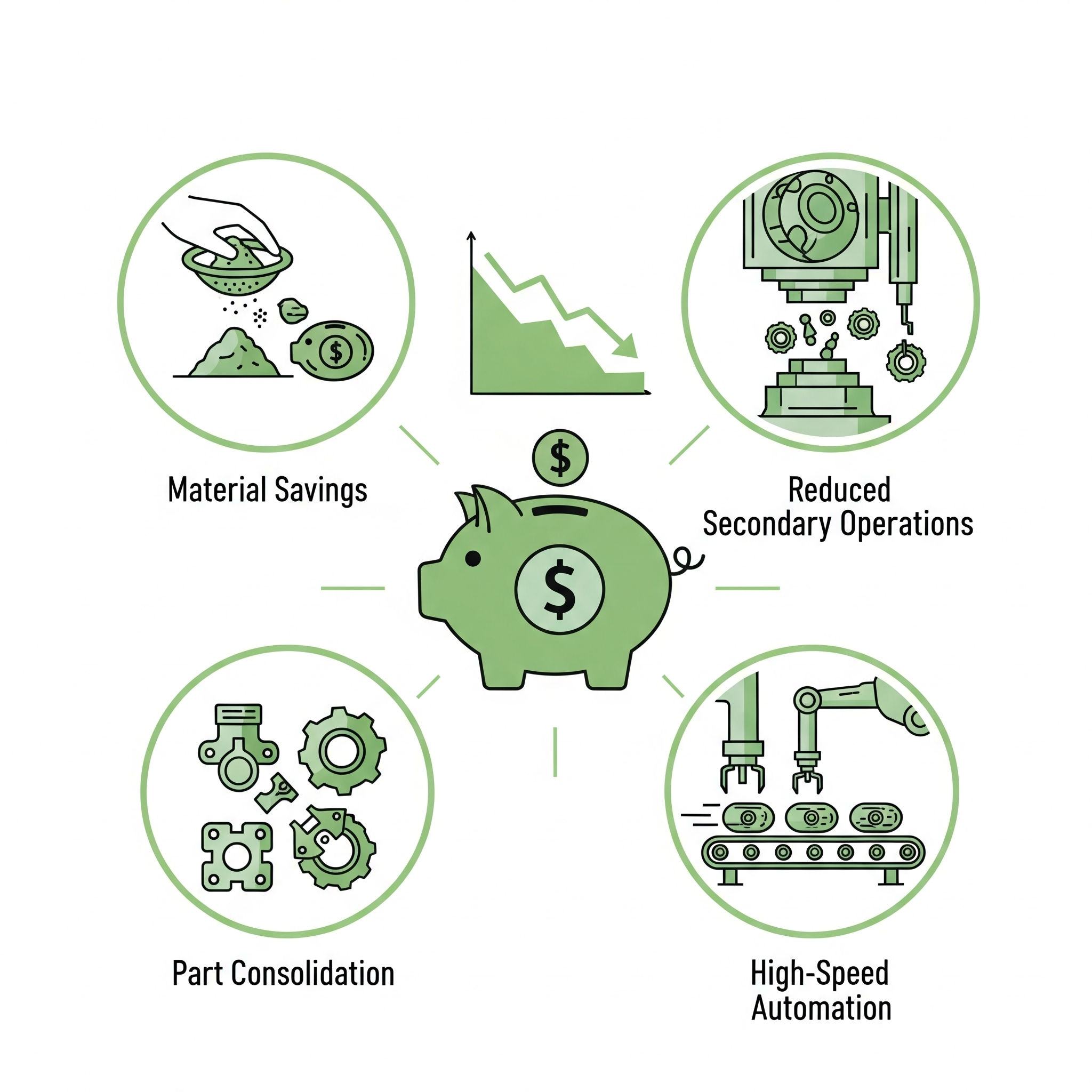

Peki, bu teknolojiyi kullanarak somut olarak hangi adımları atabilir ve üretim maliyetlerinizi nasıl aşağı çekebilirsiniz? İşte size 5 kanıtlanmış strateji:

1. Malzeme İsrafını Ortadan Kaldırın (%97+ Verimlilik)

En büyük maliyet kalemlerinizden biri hammaddedir. Geleneksel talaşlı imalat (CNC), satın aldığınız pahalı metal bloğun önemli bir kısmını düşük değerli talaşa dönüştürür. Bu oran, parça geometrisine bağlı olarak %50’yi aşabilir. Bu, paranızın yarısını çöpe atmak gibidir.

- TM Çözümü: Toz Metalurjisi, “nete yakın şekil” (near-net-shape) prensibiyle çalışır. Yani, malzemeyi sadece olması gereken yere koyar. Bu sayede malzeme kullanım verimliliği %97’nin üzerine çıkar. İsraf neredeyse sıfırlanır.

- Aksiyon Adımı: Mevcut üretiminizdeki bir parçanın hurda/talaş oranını hesaplayın. Özellikle paslanmaz çelik, bakır veya nikel alaşımları gibi pahalı bir malzeme kullanıyorsanız, bu oranı %3’ün altına düşürmenin size yıllık ne kadar tasarruf ettireceğini analiz edin. Sonuçlar şaşırtıcı olacaktır.

2. İkincil Operasyonları Eleyin

Bir parçanın maliyeti, sadece ilk şekillendirme operasyonundan ibaret değildir. Döküm sonrası yüzey taşlama, pres sonrası delik delme, çapak alma gibi ikincil işlemler; zaman, ek makine yatırımı ve nitelikli işçilik gerektirerek maliyetleri artırır.

- TM Çözümü: Toz Metalurjisi, karmaşık geometrileri tek bir presleme operasyonunda üretebilme yeteneğine sahiptir. Dişliler, kam profilleri, kanallar, farklı seviyeler ve hatta çapraz delikler, kalıp tasarımıyla tek seferde oluşturulabilir.

- Aksiyon Adımı: Ürettiğiniz bir parçanın üretim akış şemasını çıkarın. Hammaddeden paketlemeye kadar olan her adımı listeleyin. “Frezeleme”, “taşlama”, “delme” gibi kaç tane ikincil işlem olduğunu belirleyin. Toz Metalurjisi ile bu adımların hangilerini eleyebileceğinizi bir uzmana danışarak değerlendirin. Elediğiniz her adım, doğrudan cebinizde kalacak tasarruftur.

3. Parça Konsolidasyonu ile Montaj Maliyetlerini Azaltın

Bazen en büyük maliyetler, tek tek parçalarda değil, onların bir araya getirildiği montaj hattında gizlidir. Birden çok parçanın üretilmesi, stoklanması, birleştirilmesi (kaynak, vida, perçin vb.) ve kalite kontrolü, ciddi bir operasyonel yüktür.

- TM Çözümü: TM’nin tasarım esnekliği, mühendislerin daha önce 2, 3 veya daha fazla parçadan oluşan bir montaj grubunu, tek bir akıllı ve fonksiyonel TM parçası olarak yeniden tasarlamasına olanak tanır.

- Aksiyon Adımı: Montaj hattınızdaki bir ürünü elinize alın. Bu ürünü oluşturan metal bileşenleri inceleyin. “Bu iki braketi ve burcu tek bir parça olarak üretebilir miyiz?” diye sorun. Parça konsolidasyonu, sadece üretim maliyetini değil; envanter, montaj işçiliği, tedarik zinciri karmaşıklığı ve potansiyel montaj hatalarını da azaltır.

4. Üretim Hızından ve Otomasyondan Faydalanın

İşçilik maliyetleri ve yavaş üretim hızları, birim parça başına maliyeti doğrudan etkiler. Özellikle seri üretimde, hız ve otomasyon en büyük kozunuzdur.

- TM Çözümü: Toz Metalurjisi, seri üretim için tasarlanmış bir teknolojidir. Kalıp devreye alındıktan sonra, modern presler tam otomasyonla dakikada onlarca parça üretebilir. Bu, birim zamanda çok daha fazla katma değer yaratılması anlamına gelir.

- Aksiyon Adımı: Yüksek hacimli bir parçanızın mevcut çevrim süresini (bir parçanın üretimi için geçen toplam süre) ölçün. Bu sürenin TM ile saniyelere inebileceğini ve tek bir operatörün birden fazla presi denetleyebileceğini düşünün. Bu, özellikle yüksek adetli siparişlerde birim parça başına düşen işçilik maliyetinizi dramatik şekilde düşürecektir.

5. Akıllı Malzeme Seçimi ile Maliyeti Optimize Edin

Bazen bir parça, uygulamanın gerektirdiğinden daha pahalı ve daha yüksek özellikli bir malzemeden üretiliyor olabilir (“over-engineering”). Bu, gereksiz bir maliyet yükü oluşturur.

- TM Çözümü: Toz Metalurjisi, farklı metal tozlarını karıştırarak uygulamaya özel alaşımlar yaratma esnekliği sunar. Bu sayede, tam olarak ihtiyacınız olan mekanik veya fiziksel özellikleri (örneğin, belirli bir aşınma direnci veya manyetik özellik) en uygun maliyetli malzeme kombinasyonuyla elde edebilirsiniz.

- Aksiyon Adımı: Parçalarınızın malzeme özelliklerini yeniden gözden geçirin. “Bu parça için gerçekten bu kadar yüksek korozyon direncine ihtiyacımız var mı, yoksa daha uygun maliyetli bir demir-bakır-karbon TM alaşımı işimizi görür mü?” diye sorgulayın. Malzeme mühendisliği optimizasyonu ile gereksiz harcamaları önleyebilirsiniz.

Sonuç:

Toz Metalurjisi, doğru uygulandığında sadece bir üretim alternatifi değil, aynı zamanda işletmenizin karlılığını artıran güçlü bir finansal araçtır. Malzeme israfını ortadan kaldırarak, gereksiz işlemleri eleyerek, montajları basitleştirerek, hızı artırarak ve malzeme seçimini optimize ederek üretim maliyetlerinizde gözle görülür bir düşüş sağlayabilirsiniz.

Üretim süreçlerinizi bu 5 strateji ışığında yeniden değerlendirin. Toz Metalurjisi, 2025’in zorlu ekonomik koşullarında şirketinizi bir adım öne taşıyacak akıllı bir yatırım olabilir.