Toz Metalurjisi vs. CNC Talaşlı İmalat: Hangi Durumda Hangisi Avantajlı?

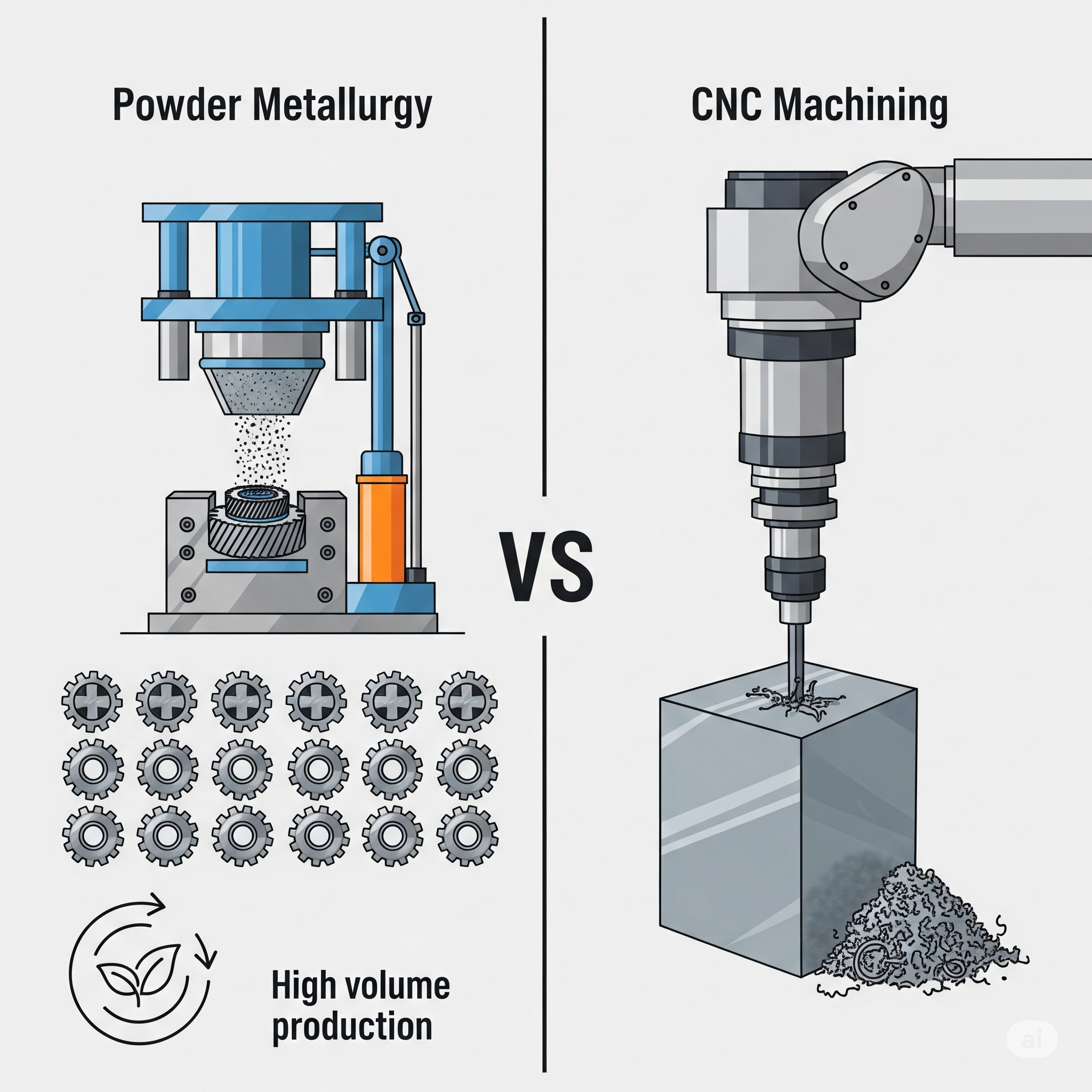

Metal parça üretiminde doğru teknolojiyi seçmek, bir projenin maliyetini, hızını ve nihai kalitesini doğrudan etkileyen stratejik bir karardır. Bu kararın merkezinde ise iki dev teknoloji sıkça karşı karşıya gelir: Toz Metalurjisi (TM) ve CNC Talaşlı İmalat. Biri malzemeyi ekleyerek ve şekillendirerek (nete yakın şekil), diğeri ise dolu bir bloktan malzeme eksilterek (talaşlı) parça üretir. Peki, sizin projeniz için hangisi doğru seçim?

Bu iki yöntemin temel farklarını, avantajlarını ve hangi senaryolarda birbirlerine üstünlük sağladıklarını 2025 yılı perspektifiyle, 7 kritik kritere göre inceleyelim.

Kriter 1: Üretim Hacmi ve Hız

Bu, belki de en belirleyici kriterdir.

- Toz Metalurjisi (TM):Yüksek hacmin şampiyonudur. Başlangıçta kalıp tasarımı ve üretimi nedeniyle bir kurulum süresi gerektirir. Ancak kalıp bir kez prese bağlandığında, üretim hızı inanılmazdır. Dakikada onlarca, hatta yüzlerce parça üretmek mümkündür.

- Avantajlı Olduğu Durum: Yıllık üretim adedi genellikle 15,000-20,000 ve üzerindeki seri üretimler.

- CNC Talaşlı İmalat:Düşük hacim ve prototiplemenin kralıdır. Herhangi bir kalıp maliyeti olmadığı için ilk parçanın üretimine çok hızlı başlanabilir. Ancak her bir parçanın üretimi, bir öncekinin aldığı süre kadar zaman alır.

- Avantajlı Olduğu Durum: Prototipleme, tek seferlik üretimler ve yıllık adedi birkaç bini geçmeyen düşük-orta hacimli seriler.

Kriter 2: Parça Başına Maliyet ve Toplam Maliyet

Maliyet eğrileri, bu iki teknoloji için tamamen farklı seyreder.

- TM: Başlangıç yatırım maliyeti (özellikle kalıp için) yüksektir. Ancak üretim hacmi arttıkça, bu maliyet parça başına dağılır ve malzeme tasarrufu ile yüksek hız sayesinde birim parça maliyeti dramatik şekilde düşer.

- CNC: Başlangıç maliyeti düşüktür (kalıp yok). Ancak parça başına maliyet, uzun işlem süresi, operatör ihtiyacı ve yüksek malzeme israfı nedeniyle sabittir ve TM’ye göre genellikle daha yüksektir.

Sonuç: Düşük adetlerde CNC daha ekonomiktir. Üretim hacmi arttıkça maliyet eğrileri kesişir ve belirli bir noktadan sonra (genellikle birkaç bin adet) Toz Metalurjisi ezici bir maliyet avantajı sunar.

Kriter 3: Malzeme Kullanımı ve Atık

2025’in sürdürülebilirlik ve kaynak verimliliği odaklı dünyasında bu kriterin önemi giderek artıyor.

- TM: Neredeyse sıfır atık prensibiyle çalışır. Malzeme kullanım oranı %97’nin üzerindedir. Bu, satın aldığınız hammaddenin neredeyse tamamını bitmiş ürüne dönüştürdüğünüz anlamına gelir.

- CNC: Doğası gereği israflıdır. Parçanın geometrisine bağlı olarak, başlangıçtaki metal bloğun %50’si veya daha fazlası talaş (hurda) olarak atılabilir. Bu talaşın geri dönüşümü bile ek bir maliyet ve enerji gerektirir.

Sonuç: Malzeme verimliliği ve çevreye etki konusunda Toz Metalurjisi tartışmasız üstündür.

Kriter 4: Geometrik Karmaşıklık ve Tasarım Özgürlüğü

İki teknolojinin de karmaşıklık konusunda parladığı farklı alanlar vardır.

- TM: Kalıplanması zor olmayan, çok seviyeli, iç ve dış dişli profillerine sahip, kamlı veya farklı kesitli parçaları tek bir presleme operasyonunda üretebilir. Bu, normalde çok adımlı işleme gerektirecek tasarımlar için büyük bir avantajdır.

- CNC: 5 eksenli makineler sayesinde, kalıplama ile elde edilemeyecek serbest formlu yüzeyler, derin ve dar cepler, karmaşık iç kanallar gibi geometrileri son derece hassas bir şekilde üretebilir.

Sonuç: “Kalıplanabilir” karmaşıklıkta TM, “işlenebilir” karmaşıklıkta ise CNC daha avantajlıdır.

Kriter 5: Malzeme Çeşitliliği ve Özellikleri

- TM: İşlenmesi çok zor olan tungsten gibi metalleri veya süperalaşımları verimli bir şekilde işleyebilir. Daha da önemlisi, başka yöntemlerle üretilemeyen benzersiz malzemeler yaratabilir: Örneğin, kontrollü gözenekliliğe sahip kendinden yağlamalı yataklar veya metal-seramik kompozitler.

- CNC: Piyasada blok (kütük) veya levha halinde bulunan hemen hemen her standart dövme veya döküm metali işleyebilir. Bu işlenmemiş (wrought) malzemelerin mekanik özellikleri (özellikle yoğunluk ve yorulma ömrü) genellikle standart TM parçalarından daha iyidir.

Sonuç: Özel malzeme bileşimleri ve benzersiz özellikler için TM, geniş bir standart ve yüksek yoğunluklu malzeme yelpazesi için CNC öne çıkar.

Kriter 6: Boyutsal Toleranslar ve Yüzey Pürüzsüzlüğü

- TM: Sinterlenmiş haldeki (as-sintered) parçaların boyutsal toleransları ve yüzey kalitesi birçok uygulama için yeterlidir. Ancak çok yüksek hassasiyet (£0.05 mm gibi) veya ayna gibi bir yüzey kalitesi gerekiyorsa, ikincil bir işleme (kalibrasyon, taşlama vb.) gerekebilir.

- CNC: Hassasiyetin standardını belirler. Doğrudan makineden çıktığında bile çok sıkı toleranslar ve mükemmel yüzey kalitesi elde edebilir.

Sonuç: Kutudan çıktığı gibi yüksek hassasiyet ve pürüzsüz yüzey için CNC net bir şekilde üstündür.

Kriter 7: Proje Başlatma Süresi (Lead Time)

- TM: Kalıp tasarımı, imalatı ve denemeleri nedeniyle projenin başlangıç süresi haftalar veya aylar sürebilir. Ancak kalıp hazır olduğunda, binlerce parçalık bir sipariş günler içinde üretilebilir.

- CNC: CAD dosyasını makineye yükleyip üretime başlamak saatler veya günler sürer. İlk parça için teslimat süresi çok kısadır.

Sonuç: Acil prototipler ve hızlı teslimat gerektiren projeler için CNC, planlı ve yüksek hacimli seri üretimler için TM idealdir.

Özet Tablosu ve Nihai Karar

| Kriter | Toz Metalurjisi (TM) | CNC Talaşlı İmalat |

| Üretim Hacmi | Yüksek Hacim | Düşük Hacim / Prototip |

| Birim Maliyet | Yüksek Hacimde Çok Düşük | Hacimden Bağımsız / Yüksek |

| Malzeme Atığı | Minimum (<%3) | Yüksek (>%50) |

| Karmaşıklık | Kalıplanabilir Karmaşıklık | İşlenebilir Karmaşıklık |

| Malzeme Türü | Özel Alaşımlar / Kompozitler | Standart Metaller |

| Hassasiyet | İyi / İkincil İşlem Gerekebilir | Mükemmel |

| Başlatma Süresi | Uzun | Çok Kısa |

E-Tablolar’a aktar

Karar Anı: Hangi Senaryoda Hangisini Seçmelisiniz?

- Toz Metalurjisini Seçin, EĞER:

- Yıllık üretiminiz on binleri, yüz binleri buluyorsa.

- Parçanızın geometrisi tekrar eden ve kalıplanabilir özelliklere sahipse.

- Kullandığınız malzeme pahalı ve malzeme tasarrufu kritikse.

- Birim maliyeti düşürmek en önemli hedefinizse.

- (Örnekler: Otomotiv dişlileri, kilit mekanizmaları, elektrik motoru parçaları, burçlar)

- CNC Talaşlı İmalatı Seçin, EĞER:

- Prototip veya sadece birkaç yüz adet parça üretecekseniz.

- Projenin teslimatı çok acilse.

- Parçanız çok büyükse (TM preslerine sığmayacak kadar).

- Son derece sıkı toleranslar ve mükemmel yüzey kalitesi gerekiyorsa.

- (Örnekler: Özel makine parçaları, havacılık fikstürleri, kalıp çekirdekleri, prototipler)

Sonuç olarak, “hangisi daha iyi?” sorusunun tek bir cevabı yoktur. Doğru soru, “benim projem için hangisi daha akıllıca?” sorusudur. İki teknolojinin de güçlü ve zayıf yönlerini anlayarak, projenizin gereksinimlerine en uygun, en verimli ve en karlı üretim kararını verebilirsiniz.