2025 ve Ötesi: Toz Metalurjisi Sektörünü Bekleyen 5 Büyük Trend

2025 ve Ötesi: Toz Metalurjisi Sektörünü Bekleyen 5 Büyük Trend

Geleceğin üretim teknolojisi olarak kabul edilen toz metalurjisi, 2025 ve sonrasında köklü bir dönüşümün eşiğinde. Otomotivden havacılığa, sağlıktan enerjiye kadar birçok kritik sanayinin bel kemiği olan bu sektör, yenilikçi teknolojiler ve değişen pazar dinamikleriyle yeniden şekilleniyor. Peki, bu heyecan verici gelecekte bizi hangi trendler bekliyor? İşte toz metalurjisi sektörünün geleceğine yön verecek 5 büyük trend:

Toz metalurjisi (TM), metal tozlarının preslenerek ve ardından yüksek sıcaklıklarda sinterlenerek karmaşık şekilli ve yüksek performanslı parçaların üretildiği bir imalat yöntemidir. Geleneksel döküm ve dövme gibi yöntemlere kıyasla net veya nete yakın şekilli (near-net-shape) parçalar üreterek malzeme ve enerji tasarrufu sağlaması, onu sürdürülebilir ve verimli bir teknoloji olarak öne çıkarıyor. 2025 ve ötesinde bu avantajlar, yeni nesil teknolojilerle birleşerek sektörün potansiyelini daha da artıracak.

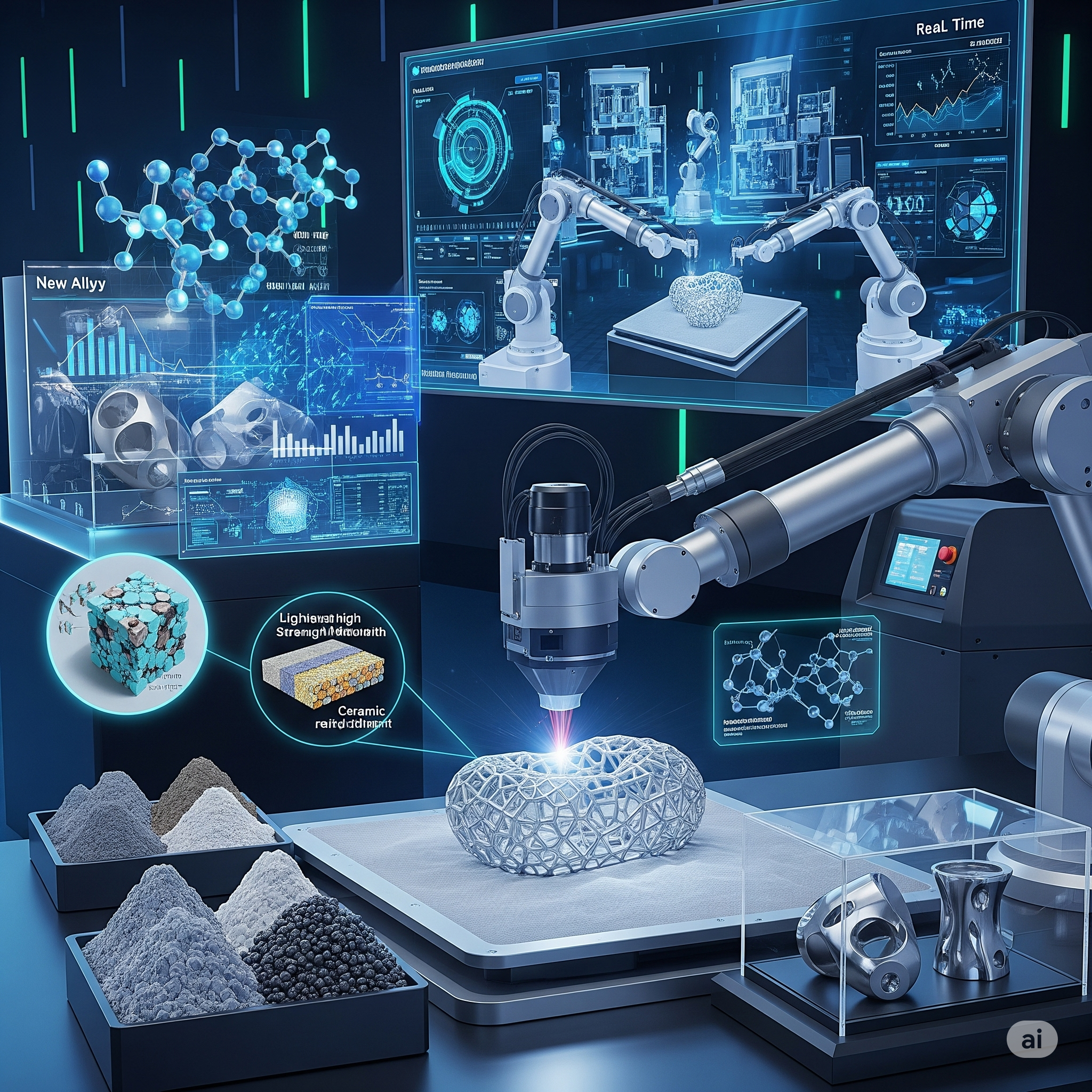

1. Eklemeli İmalatın (3D Metal Baskı) Durdurulamaz Yükselişi

Eklemeli imalat, özellikle metal 3D baskı teknolojileri, toz metalurjisi alanında bir devrim yaratıyor. Toz yataklı ergitme (Powder Bed Fusion) ve bağlayıcı püskürtme (Binder Jetting) gibi yöntemler, geleneksel metotlarla üretimi imkansız olan karmaşık geometrilere, iç boşluklu tasarımlara ve kişiselleştirilmiş ürünlere olanak tanıyor.

- Tasarım Özgürlüğü: Havacılık ve medikal gibi sektörlerde, daha hafif ama aynı derecede dayanıklı parçalar tasarlamak kritik önem taşıyor. Eklemeli imalat, bu ihtiyacı karşılayarak performansı optimize ediyor.

- Hızlı Prototipleme ve Üretim: Ürün geliştirme süreçlerini haftalardan günlere indiren bu teknoloji, pazara çıkış süresini önemli ölçüde kısaltıyor.

- Azalan Malzeme İsrafı: Sadece gerekli malzemenin kullanıldığı eklemeli imalat, %95’in üzerinde malzeme verimliliği sunarak sürdürülebilirlik hedeflerine doğrudan katkı sağlıyor.

2. İleri Teknoloji Malzemeler ve Yüksek Performanslı Alaşımlar

Sektörün geleceği, sadece üretim teknolojilerinde değil, aynı zamanda kullanılan malzemelerin evriminde de yatıyor. Artan performans beklentileri, daha hafif, daha güçlü ve daha dayanıklı malzemelerin geliştirilmesini zorunlu kılıyor.

- Nanoyapılı Malzemeler: Malzemelere üstün mekanik özellikler kazandıran nanoteknoloji, toz metalurjisi ile birleşerek daha sert ve aşınmaya daha dayanıklı parçaların üretilmesini sağlıyor.

- Yüksek Entropili Alaşımlar ve Kompozitler: Farklı metal elementlerinin bir araya getirilmesiyle oluşturulan yeni nesil alaşımlar ve metal matrisli kompozitler, ekstrem sıcaklık ve basınç koşullarında dahi üstün performans gösteriyor.

- Biyouyumlu Malzemeler: Tıp sektöründe kullanılan implant ve protezlerin vücutla tam uyumlu olması hayati önem taşır. Titanyum ve kobalt-krom alaşımları gibi biyouyumlu metal tozları, kişiye özel medikal parçaların üretiminde giderek daha fazla tercih ediliyor.

3. Sürdürülebilirlik ve Döngüsel Ekonomi Odaklı Üretim

Çevre bilincinin ve regülasyonların artması, toz metalurjisi sektörünü daha yeşil çözümlere yönlendiriyor. Nete yakın şekilli parça üretimi sayesinde doğal olarak daha az atık çıkaran TM, döngüsel ekonomi prensiplerini benimseyerek bu avantajını pekiştiriyor.

- Enerji Verimli Sinterleme: Gelişmiş fırın teknolojileri ve süreç optimizasyonu ile sinterleme aşamasındaki enerji tüketimi önemli ölçüde azaltılmaktadır.

- Toz Geri Dönüşümü: Kullanılmamış metal tozlarının toplanıp yeniden üretim döngüsüne dahil edilmesi, hem maliyetleri düşürüyor hem de kaynakların verimli kullanılmasını sağlıyor.

- Hafifletme Çözümleri: Özellikle otomotiv sektöründe, TM ile üretilen daha hafif parçalar, araçların yakıt verimliliğini artırarak karbon emisyonlarının düşürülmesine yardımcı oluyor.

4. Dijitalleşme ve Endüstri 4.0 Entegrasyonu

Endüstri 4.0’ın getirdiği dijital dönüşüm, toz metalurjisi tesislerini “akıllı fabrikalara” dönüştürüyor. Süreçlerin başından sonuna kadar dijital araçlarla izlenmesi ve kontrol edilmesi, verimliliği, kaliteyi ve esnekliği artırıyor.

- Simülasyon ve Modelleme: Üretim öncesinde presleme ve sinterleme süreçlerinin simüle edilmesi, olası hataları öngörerek deneme-yanılma maliyetlerini ortadan kaldırıyor ve proses parametrelerini optimize ediyor.

- Sensörler ve Nesnelerin İnterneti (IoT): Üretim hattına yerleştirilen sensörler, sıcaklık, basınç gibi kritik verileri anlık olarak toplayarak süreç kontrolünü en üst düzeye çıkarıyor.

- Veri Analitiği ve Yapay Zeka (AI): Toplanan büyük verinin yapay zeka algoritmaları ile analiz edilmesi, üretimde verimlilik artışı için öngörüler sunuyor ve kalite kontrol süreçlerini otomatikleştiriyor.

5. Elektrifikasyon ve Otomotiv Sektöründeki Yeni Fırsatlar

Otomotiv endüstrisinin elektrikli araçlara (EV) yönelmesi, toz metalurjisi için yepyeni kapılar aralıyor. İçten yanmalı motorlara özgü birçok parça ortadan kalkarken, elektrikli motorlar, batarya sistemleri ve güç aktarma organları için yeni ve karmaşık parçalara ihtiyaç duyuluyor.

- Elektrik Motoru Bileşenleri: Elektrik motorlarının kalbinde yer alan yumuşak manyetik kompozitler (SMC), TM teknolojisi ile verimli bir şekilde üretilebiliyor. Bu malzemeler, motorların verimliliğini artırırken boyutlarını küçültüyor.

- Hafif Yapısal Parçalar: Bataryaların ağırlığını dengelemek için araç gövdesinde ve şaside alüminyum gibi hafif metallerden üretilmiş TM parçalarının kullanımı artıyor.

- Termal Yönetim Çözümleri: Bataryaların ve güç elektroniğinin verimli bir şekilde soğutulması için gereken karmaşık tasarımlı soğutma plakaları ve ısı yayıcılar, toz metalurjisinin tasarım esnekliği sayesinde kolayca üretilebiliyor.

Sonuç olarak, 2025 ve ötesinde toz metalurjisi sektörü; eklemeli imalatın getirdiği tasarım özgürlüğü, yeni nesil malzemelerin sunduğu üstün performans, sürdürülebilirlik odaklı üretim anlayışı, Endüstri 4.0’ın getirdiği dijital zeka ve elektrifikasyonun yarattığı yeni pazarlarla altın çağını yaşamaya hazırlanıyor. Bu trendleri yakından takip eden ve adapte olan firmalar, geleceğin imalat dünyasında öncü rol oynayacaktır.