Sektörel Uygulamalar ve Vaka Çalışmaları

Bir üretim teknolojisinin gerçek değeri, teorik potansiyelinde değil, fabrikalarda, hastanelerde ve günlük hayatımızda yarattığı somut etkide yatar. Toz metalurjisi (TM), son 50 yılda sessiz sedasız bir devrim yaratarak, daha önce üretimi imkansız veya çok maliyetli olan sayısız parçayı hayatımıza soktu. Peki, bu teknoloji farklı endüstrilerdeki zorlu mühendislik problemlerini nasıl çözüyor?

Bu yazıda, toz metalurjisinin esnekliğinin ve gücünün kanıtı olan, farklı sektörlerden seçilmiş somut vaka çalışmalarını ve başarı hikayelerini inceliyoruz.

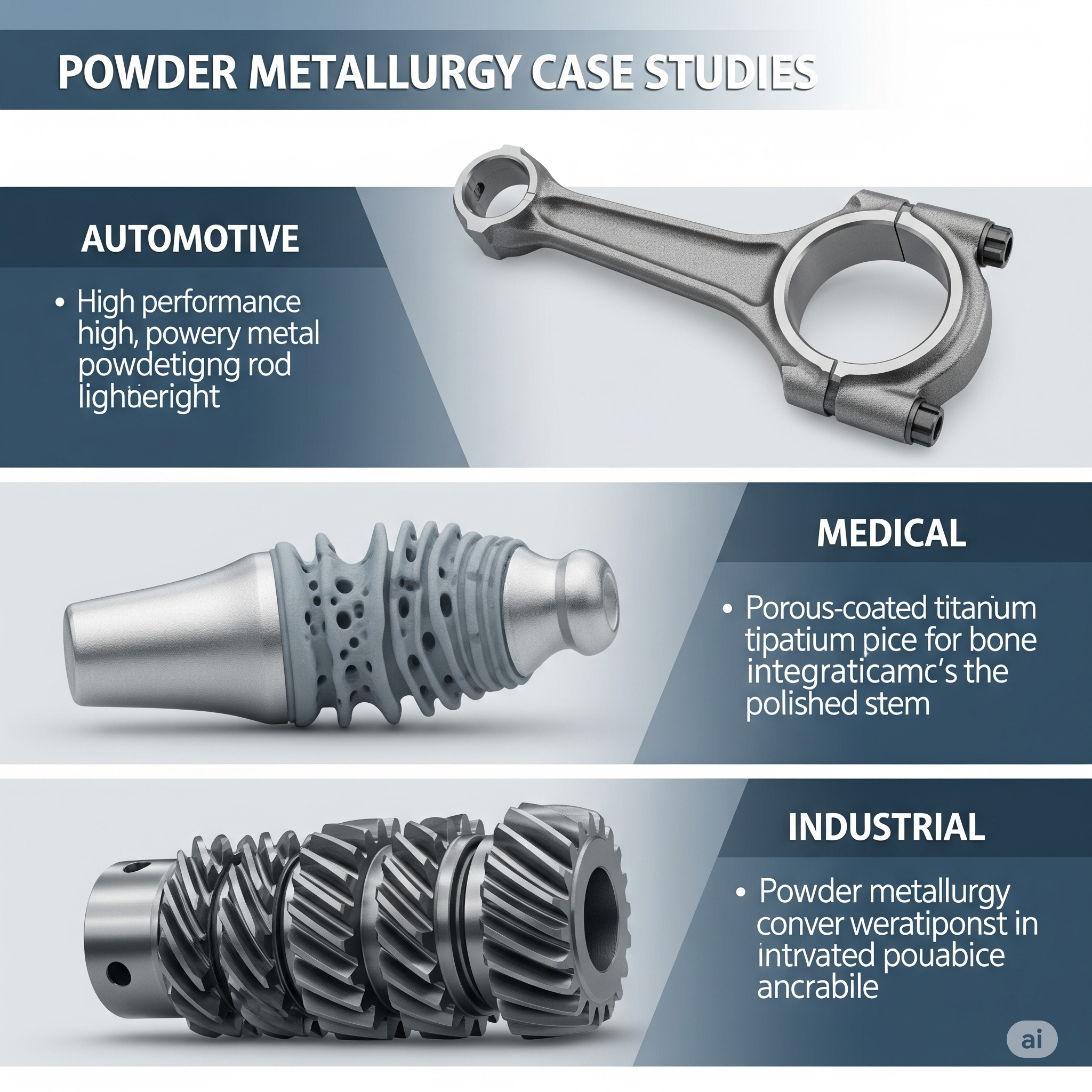

Vaka Çalışması 1: Otomotiv Sektörü – Biyel Kolu

Zorluk: Bir motorun en kritik parçalarından olan biyel kolu, aşırı yüksek mekanik strese ve yorulmaya maruz kalır. Geleneksel olarak, bu parçalar dövme çelikten imal edilir ve ardından yoğun bir talaşlı imalat sürecinden geçer. Bu yöntem sağlam parçalar üretse de, yüksek maliyetli ve malzeme israfına yol açan bir süreçtir. Otomotiv endüstrisinin temel hedefi ise performanstan ödün vermeden maliyeti düşürmektir.

Toz Metalurjisi Çözümü: Toz Dövme (Powder Forging – PF) Çözüm, toz metalurjisi ile dövme yönteminin en iyi yönlerini birleştiren hibrit bir süreçte bulundu.

- Önce, biyel kolunun nihai şekline çok yakın bir ön formu (preform), daha ekonomik olan standart presleme ve sinterleme yöntemiyle üretildi.

- Ardından, bu sinterlenmiş preform, dövme sıcaklığına kadar ısıtılıp, kapalı bir kalıp içinde tek ve güçlü bir darbeyle dövüldü.

Elde Edilen Sonuçlar:

- Maliyet Azalması: Talaşlı imalat ihtiyacı dramatik ölçüde azaldığı için, geleneksel dövme yöntemine kıyasla parça başına %20-30 arasında maliyet tasarrufu sağlandı.

- Üstün Performans: Bu yöntemle üretilen parçalar, %100’e yakın teorik yoğunluğa ulaşarak, geleneksel dövme parçaların yorulma direncine ve mekanik mukavemetine eşdeğer, hatta daha iyi sonuçlar verdi.

- Hassasiyet ve Tutarlılık: Geleneksel dövmeye göre çok daha hassas boyutsal toleranslar ve tutarlı ağırlık dağılımı elde edildi, bu da motorun daha dengeli çalışmasına katkı sağladı.

Vaka Çalışması 2: Medikal Sektör – Kişiye Özel Kalça İmplantı

Zorluk: Kalça protezi gibi ortopedik implantlar, insan vücuduyla ömür boyu uyum içinde çalışmak zorundadır. Bu parçaların biyouyumluluğu, korozyon direnci ve yüksek mukavemeti şarttır. Daha da önemlisi, implantın kemikle kaynaşmasını (osseointegrasyon) teşvik eden gözenekli bir yüzey yapısına sahip olması gerekir. Bu karmaşık ve kişiye özel geometrileri, titanyum gibi işlenmesi zor bir malzemeden geleneksel talaşlı imalatla üretmek, hem aşırı pahalı hem de devasa bir malzeme israfına neden olmaktadır.

Toz Metalurjisi Çözümü: Eklemeli İmalat (Metal 3D Baskı) + HIP Çözüm, en modern TM teknolojilerinden birinde bulundu.

- Hastanın tomografi (CT) taramalarından elde edilen verilerle, kişiye özel bir implant tasarlandı. Tasarımın yüzeyine, kemik büyümesini teşvik edecek karmaşık bir kafes (lattice) yapısı eklendi.

- Bu dijital model, Lazer Toz Yataklı Ergitme (L-PBF) yöntemi kullanılarak, biyouyumlu titanyum alaşımı (Ti6Al4V) tozundan katman katman üretildi.

- Son olarak, üretilen parçanın içinde kalabilecek mikroskobik boşlukları tamamen ortadan kaldırmak ve maksimum mukavemeti garanti etmek için parça Sıcak İzostatik Presleme (HIP) işleminden geçirildi.

Elde Edilen Sonuçlar:

- Tasarım Özgürlüğü ve İyileşme: Geleneksel yöntemlerle üretilmesi imkansız olan, kemiğin doğal yapısını taklit eden gözenekli yüzeyler sayesinde, implantın vücuda entegrasyonu hızlandı ve başarı oranı arttı.

- Kişiselleştirme: Her hastanın anatomisine mükemmel uyan implantlar üretilerek, protezin ömrü ve hastanın konforu maksimize edildi.

- Malzeme Verimliliği: Sadece ihtiyaç duyulan malzemenin kullanılmasıyla, talaşlı imalata kıyasla malzeme israfı %80’in üzerinde azaltıldı.

Vaka Çalışması 3: Endüstriyel Aletler – Helisel Dişli

Zorluk: Elektrikli bir matkap veya testerenin şanzımanında kullanılan küçük bir helisel dişli, yüksek torka ve aşınmaya dayanıklı olmalıdır. Aynı zamanda, milyonlarca adet üretileceği için parça başına maliyetin çok düşük olması kritik öneme sahiptir. Bu karmaşık diş geometrisini, tek tek talaşlı imalatla üretmek ticari olarak imkansızdır.

Toz Metalurjisi Çözümü: Geleneksel Presle ve Sinterle Bu yüksek hacimli ve düşük maliyetli üretim için en klasik TM yöntemi mükemmel bir çözüm sundu.

- Karmaşık helisel diş profiline sahip, çok seviyeli, yüksek hassasiyette bir kalıp seti tasarlandı.

- Demir, bakır, nikel ve karbon içeren özel bir toz karışımı, bu kalıpta tek bir presleme hareketiyle saniyeler içinde şekillendirildi.

- Preslenen “ham parçalar”, atmosfer kontrollü bir fırında sinterlenerek nihai sertlik ve mukavemetlerini kazandı.

Elde Edilen Sonuçlar:

- Olağanüstü Maliyet Avantajı: Parça başına üretim maliyeti, talaşlı imalat alternatifine göre %50-70 oranında daha düşüktür.

- Hız ve Tekrarlanabilirlik: Bir kalıpla, saatte binlerce özdeş ve hassas dişli üretilebilmektedir.

- Net-Shape Üretim: Dişliler, kalıptan neredeyse hiç ek işlem gerektirmeyen nihai formlarında çıktığı için, üretim süreci ve maliyetleri önemli ölçüde azaldı.

Sonuç

Bu vaka çalışmaları, toz metalurjisinin sadece bir üretim yöntemi değil, aynı zamanda farklı sektörlerin özel ihtiyaçlarına yönelik çözümler sunan çok yönlü bir teknoloji platformu olduğunu göstermektedir. Maliyet azaltmaktan performansı artırmaya, imkansız tasarımları mümkün kılmaktan kişiselleştirmeye kadar, TM’nin gerçek dünya başarıları, onun modern imalattaki vazgeçilmez yerini kanıtlamaktadır.