Toz Metalurjisinde Kalıp Tasarımı: Başarılı Bir Üretimin İlk Şartı

Eğer toz metalurjisi ile üretilen bir parçayı bir binaya benzetirsek, bu binanın hem mimari planı hem de temeli, şüphesiz ki o parçayı şekillendiren kalıptır. Üretim sürecindeki diğer tüm adımlar ne kadar mükemmel olursa olsun, hatalı veya zayıf tasarlanmış bir kalıp, kaçınılmaz olarak hatalı ürünler doğuracaktır. Bu nedenle, toz metalurjisi (TM) dünyasında, başarılı ve verimli bir üretimin ilk ve en temel şartı, amaca uygun, hassas ve sağlam bir kalıp tasarımıdır.

Peki, bir TM kalıbını bu kadar kritik yapan nedir? Başarılı bir kalıp tasarımının arkasındaki temel prensipler nelerdir? Bu yazıda, bir parçanın DNA’sını oluşturan kalıp tasarımının inceliklerini ve üretimdeki hayati rolünü keşfediyoruz.

Toz Metalurjisi Kalıbının Anatomisi: Bir Takım Çalışması

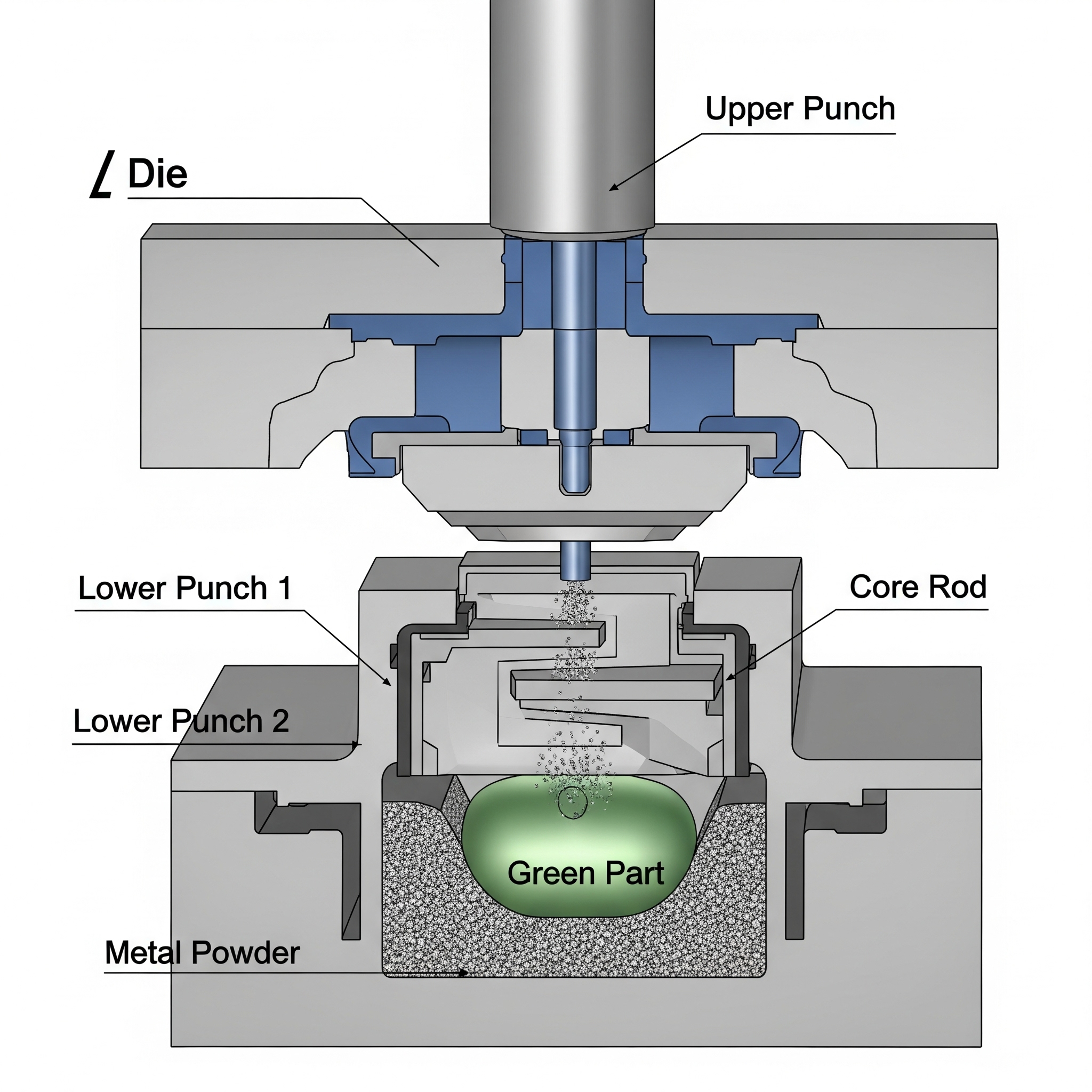

TM’de “kalıp” terimi genellikle aslında bir “takım seti” (tool set) anlamına gelir. Bu set, birbiriyle mükemmel bir uyum içinde çalışması gereken birkaç hassas bileşenden oluşur:

- Kalıp (Die): Parçanın dış profilini ve çevresini tanımlayan, genellikle sabit olan ana gövdedir. Toz bu boşluğun içine doldurulur.

- Üst Zımba (Upper Punch): Kalıp boşluğuna yukarıdan girerek presleme kuvvetini uygulayan ve parçanın üst yüzeyini oluşturan hareketli bileşendir.

- Alt Zımba(lar) (Lower Punch(es)): Parçanın alt yüzeyini oluşturan ve presleme döngüsünün sonunda parçayı kalıptan dışarı iterek çıkaran (ejection) hareketli bileşenlerdir. Parçanın farklı kalınlık seviyeleri varsa, her seviye için bağımsız hareket edebilen birden fazla alt zımba kullanılır.

- Maça Çubukları (Core Rods): Parça içinde delik veya çeşitli iç profiller oluşturmak için kullanılan sabit veya hareketli çubuklardır.

Başarılı Bir Kalıp Tasarımının Altın Kuralları

Etkili bir TM kalıp tasarımı, aşağıdaki temel prensipleri göz önünde bulundurmalıdır:

1. Parçanın Sıkıştırılabilirliği ve Toz Akışı: Tasarımın en temel noktası, tozun kalıp boşluğunun her köşesine eşit ve engelsiz bir şekilde akmasını sağlamaktır. Toz akışını engelleyen dar geçitler veya kör noktalar, parçada yoğunluk farklılıklarına ve dolayısıyla sinterleme sonrası çarpılmalara veya zayıf bölgelere neden olur.

2. Çok Seviyeli Parçalar için Tasarım: TM’nin en büyük avantajlarından biri, çok seviyeli (multiple levels) parçalar üretebilmesidir. Ancak her seviyenin eşit yoğunlukta sıkıştırılması için, her seviyeye karşılık gelen alt zımbanın bağımsız hareket edebilmesi gerekir. Bu, kalıp mekanizmasının karmaşıklığını artırır ancak homojen bir parça için zorunludur.

3. Çıkarma (Ejection) Kolaylığı: Sıkıştırılmış “ham parça” (green part), oldukça kırılgandır. Parçanın kalıptan hasar görmeden çıkarılması hayati önem taşır. Bunu sağlamak için:

- Koniklik Açıları (Draft Angles): Dikey duvarlara çok küçük (genellikle 0.5° – 1°) açılar verilir. Bu, parçanın kalıp duvarlarına sürtünmesini azaltarak daha kolay çıkmasını sağlar.

- Yüzey Kalitesi: Kalıp ve zımbaların temas yüzeyleri ne kadar pürüzsüz ve parlak olursa, sürtünme o kadar az olur ve parça o kadar temiz çıkar.

4. Mukavemet ve Uzun Takım Ömrü: Bir TM kalıbı, milyonlarca kez tekrarlanan yüksek basınçlara (~400-800 MPa) dayanmak zorundadır. Bu nedenle:

- Doğru Malzeme Seçimi: Kalıp ve zımbalar, yüksek sertlikte, aşınma direnci yüksek takım çeliklerinden veya daha zorlu uygulamalar için tungsten karbürden imal edilir.

- Gerilim Yığılmasını Önleme: Kalıbın içindeki keskin köşeler, gerilim yığılması yaratarak kalıbın zamanla çatlamasına neden olur. Bu nedenle tüm iç köşelere mutlaka uygun bir yarıçap (radius) verilmelidir.

5. Sinterleme Çekmesini Hesaplama: Parça, sinterleme sırasında %15-25 oranında hacimsel olarak küçülür. Kalıp tasarımcısı, kullanılan tozun çekme oranını çok hassas bir şekilde bilmeli ve kalıp boşluğunu, parça sinterleme sonrası hedeflenen nihai ölçülere gelecek şekilde, bu oranda daha büyük tasarlamalıdır.

Kaçınılması Gereken Yaygın Tasarım Hataları

- Presleme Yönüne Dik Özellikler: TM, dikey bir presleme işlemidir. Parçanın yan yüzeylerindeki delikler, kanallar veya alttan kesmeler (undercuts) kalıplama ile oluşturulamaz ve ikincil bir işlem (talaşlı imalat) gerektirir.

- Aşırı İnce Duvarlar: Çok ince duvarlar tozun dolmasını zorlaştırır ve parçayı kırılgan hale getirir.

- Büyük ve Ani Kesit Değişimleri: Kalın bir bölgeden aniden çok ince bir bölgeye geçiş, yoğunluk farklılıklarına ve çatlak riskine yol açar.

Sonuç

Toz metalurjisinde kalıp tasarımı, sadece bir parçanın şeklini çizmek değil; aynı zamanda tozun davranışını, presleme dinamiğini ve sinterleme kinematiğini öngörme sanatıdır. İyi tasarlanmış, sağlam ve hassas bir kalıp, üretimin bel kemiğidir. Daha düşük hurda oranları, daha yüksek üretim hızları, tutarlı parça kalitesi ve uzun takım ömrü sağlayarak, başlangıçta yapılan yatırımın karşılığını fazlasıyla verir. Unutulmamalıdır ki, toz metalurjisinde mükemmel bir parçaya giden yol, daima kalıp tasarımcısının ekranında başlar.