Adım Adım Toz Metalurjisi: Metal Tozundan Son Ürüne Yolculuk

Karmaşık bir dişli, bir motorun içindeki küçük bir yatak veya cerrahi bir alet… Bu parçaların ortak noktasının, katı bir metal bloktan oyulmak yerine, mikroskobik metal tozlarından doğmuş olabileceğini hiç düşündünüz mü? İmalat dünyasının bu yenilikçi ve verimli yöntemi olan toz metalurjisi, metal tozlarını alıp onları hassas ve dayanıklı son ürünlere dönüştüren büyüleyici bir yolculuk sunar. Bu blog yazısında, bu yolculuğa adım adım tanıklık edecek, bir avuç metal tozunun nasıl karmaşık bir mühendislik harikasına dönüştüğünü keşfedeceğiz.

Toz Metalurjisi Nedir? Kısaca Hatırlayalım

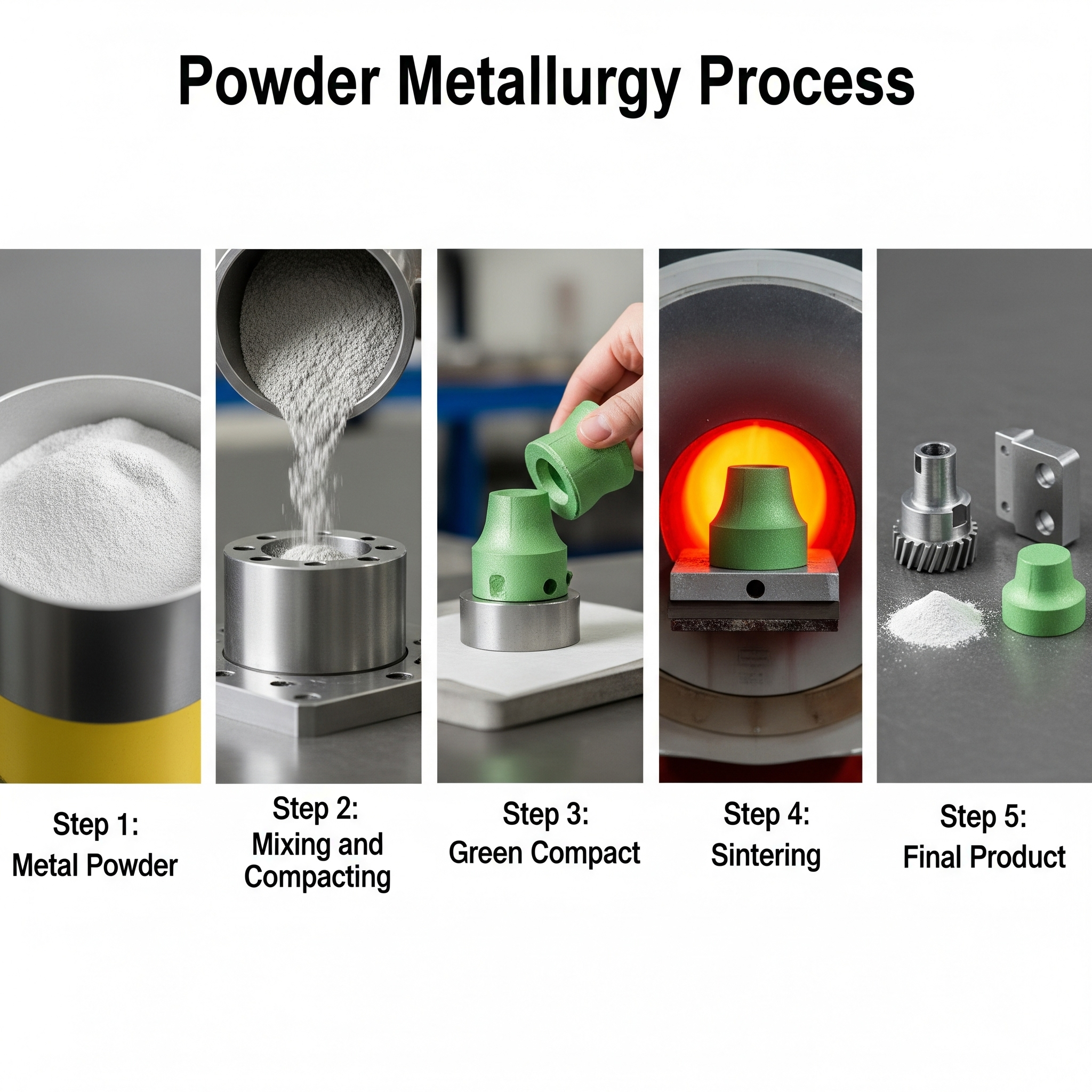

Toz metalurjisi (TM), metal veya alaşım tozlarının belirli bir geometriye sahip kalıplarda sıkıştırılarak şekillendirildiği ve ardından erime sıcaklığının altındaki bir fırında (sinterleme) ısıl işleme tabi tutularak nihai mekanik özelliklerini kazandığı bir üretim sürecidir. Bu yöntem, özellikle net şekle yakın (near-net shape) parça üretiminde malzeme israfını minimize etmesiyle öne çıkar.

Şimdi, metal tozundan son ürüne giden bu heyecan verici yolculuğun duraklarına yakından bakalım.

1. Adım: Her Şeyin Başlangıcı – Toz Üretimi

Yolculuğun ilk ve en temel adımı, yüksek saflıkta ve istenen özelliklerde metal tozlarının üretilmesidir. Nihai ürünün kalitesi, doğrudan kullanılan tozun kalitesine bağlıdır. Başlıca toz üretim yöntemleri şunlardır:

- Atomizasyon: En yaygın yöntemdir. Erimiş haldeki metal, yüksek basınçlı bir sıvı (genellikle su) veya inert gaz (azot, argon) püskürtülerek aniden soğutulur. Bu şok etkisi, metalin küçük küresel veya düzensiz şekilli damlacıklara ayrışmasını ve katılaşarak toz haline gelmesini sağlar. Su atomizasyonu daha düzensiz şekilli tozlar üretirken, gaz atomizasyonu daha küresel ve pürüzsüz yüzeyli tozlar elde etmek için kullanılır.

- Kimyasal İndirgeme: Bu yöntemde, demir oksit gibi metal bileşikleri, karbon monoksit ve hidrojen gibi indirgeyici gazlarla kontrollü bir fırında reaksiyona sokulur. Reaksiyon sonucunda oksitler indirgenir ve geriye süngerimsi, saf bir metal keki kalır. Bu kek daha sonra öğütülerek toz haline getirilir.

- Elektroliz: Özellikle yüksek saflıkta bakır ve demir tozu üretiminde tercih edilen bir yöntemdir. Metal tuzları içeren elektrolitik bir banyodan elektrik akımı geçirilerek, saf metalin katot üzerinde birikmesi sağlanır. Biriken bu saf metal tabakası daha sonra kazınır, yıkanır ve öğütülerek toz elde edilir.

2. Adım: Mükemmel Karışım – Harmanlama (Blending)

Saf metal tozları tek başlarına her zaman istenen özellikleri sunmayabilir. Bu aşamada, nihai parçanın mukavemetini, sertliğini veya korozyon direncini artırmak için farklı alaşım elementlerinin tozları (nikel, molibden, bakır vb.) ana toza eklenir. Ayrıca, bir sonraki adım olan presleme işlemini kolaylaştırmak, kalıp aşınmasını azaltmak ve tozun kalıba yapışmasını önlemek için çinko stearat gibi yağlayıcılar karışıma dahil edilir. Tüm bu bileşenler, tamamen homojen bir yapı elde edilene kadar devasa endüstriyel karıştırıcılarda hassas bir şekilde harmanlanır.

3. Adım: Şekil Verme Sanatı – Sıkıştırma (Compaction)

Homojen toz karışımı artık şekil almaya hazırdır. Bu adımda karışım, üretilecek parçanın negatif şekline sahip olan yüksek hassasiyetli çelik veya tungsten karbür kalıpların içine otomatik olarak doldurulur. Ardından, hidrolik veya mekanik presler kullanılarak tonlarca kuvvet (genellikle 100 ila 900 MPa arası) uygulanır. Bu muazzam basınç, toz partiküllerinin arasındaki boşlukları ortadan kaldırır, onları birbirine soğuk kaynakla kenetler ve yoğunlaştırır.

Bu işlemin sonunda ortaya çıkan ürün, “ham parça” (green compact) olarak adlandırılır. Ham parça, son ürünün şekline ve boyutlarına sahiptir ancak tebeşire benzer bir yapıda olup oldukça kırılgandır ve düşük mekanik mukavemete sahiptir.

4. Adım: Ateşle Gelen Güç – Sinterleme (Sintering)

Yolculuğun en kritik ve dönüştürücü adımı sinterlemedir. Kırılgan haldeki ham parçalar, kontrollü bir atmosfere (vakum veya indirgeyici gazlar gibi oksijensiz bir ortam) sahip yüksek sıcaklık fırınlarına yerleştirilir. Fırınlar, parçaları metalin erime sıcaklığının yaklaşık %70-90’ı bir sıcaklığa kadar ısıtır.

Bu yüksek sıcaklıkta, metal erimez ancak partiküllerin atomları büyük bir enerji kazanır. Bu enerji, partiküllerin temas noktalarında atomların bir partikülden diğerine göç etmesine (difüzyon) neden olur. Bu atomik hareketlilik sayesinde partiküller arasında güçlü metalurjik bağlar oluşur, aralarındaki boşluklar (gözenekler) küçülür ve parça yoğunlaşır. Sinterleme işlemi sonunda parça; sertlik, mukavemet, süneklik gibi nihai mekanik özelliklerini kazanır. Bu adım, bir avuç tozu, sağlam bir mühendislik bileşenine dönüştüren sihirli dokunuştur.

5. Adım (İsteğe Bağlı): Son Rötuşlar – İkincil İşlemler

Çoğu toz metalurjisi parçası sinterlemeden sonra kullanıma hazırdır. Ancak daha yüksek hassasiyet veya özel özellikler gerektiren uygulamalar için bazı ikincil işlemler gerekebilir:

- Boyutlandırma (Sizing): Daha sıkı boyutsal toleranslar elde etmek için sinterlenmiş parçanın bir kalıpta tekrar preslenmesi.

- Yağ Emdirme (Impregnation): Kendinden yağlamalı yataklar üretmek için parçanın gözenekli yapısının ısıtılmış yağa daldırılarak doldurulması.

- Isıl İşlem: Parçanın sertliğini ve aşınma direncini artırmak için sertleştirme veya sementasyon gibi işlemlerin uygulanması.

- Talaşlı İmalat: Diş açma veya enine delik delme gibi toz metalurjisi ile oluşturulması zor olan geometrik detayların eklenmesi.

- Kaplama: Korozyon direncini artırmak veya yüzey özelliklerini iyileştirmek için parçanın yüzeyinin çeşitli metal veya polimerlerle kaplanması.

Sonuç: Yolculuğun Sonu

Metal tozundan son ürüne uzanan bu detaylı yolculuk, toz metalurjisinin ne kadar kontrollü, hassas ve verimli bir süreç olduğunu gözler önüne seriyor. Her adım, bir sonrakini doğrudan etkileyerek, sonunda otomobillerimizi hareket ettiren, makineleri çalıştıran ve hayatımızı kolaylaştıran yüksek performanslı parçaları ortaya çıkarır. Bu teknoloji, modern imalatın temel direklerinden biri olarak, gelecekte de yenilikçi çözümler sunmaya devam edecektir.